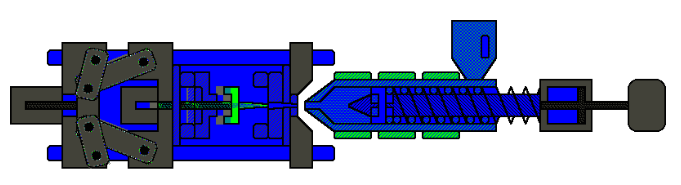

La processus de moulage par injection plastique comprend principalement quatre étapes : remplissage, maintien de la pression, refroidissement et démoulage. Ces quatre étapes constituent un processus complètement continu, qui détermine directement la qualité de moulage des produits en plastique.

Le remplissage est la première étape de tout le cycle d'injection, commençant par la fermeture du moule et se terminant par le remplissage de la cavité du moule à environ 95%. Au cours du processus de formation et de remplissage de la cavité du moule, s'il y a des défauts dans le remplissage des produits, il y aura des problèmes de qualité tels qu'une réduction de pression trop importante, un temps de remplissage trop long et une insatisfaction de remplissage.

La pression de maintien est l'application continue de la pression, le compactage de la fonte, l'augmentation de la densité du plastique pour compenser le comportement de retrait du plastique. Le contrôle de la pression d'injection est généralement divisé en une pression d'injection, deux pressions d'injection (pression de maintien) ou plus de trois contrôles de pression d'injection. Le bon moment du pressostat est très important pour éviter une pression élevée dans le moule et pour éviter des matériaux excessifs ou manquants. Le volume spécifique des produits moulés dépend de la pression et de la température de fusion lorsque la carotte est fermée dans l'étape de maintien de la pression.

Si la pression et la température du produit restent les mêmes à chaque fois de la pression de maintien à l'étape de refroidissement du produit, le volume spécifique du produit ne changera pas. A température de moulage constante, les paramètres les plus importants déterminant la taille du produit sont la pression et la température de maintien. Par exemple: après avoir rempli la fin de la pression, réduire immédiatement, lorsque la couche de surface a formé une certaine épaisseur pour augmenter la pression, alors l'utilisation d'une faible force de serrage moulant une paroi épaisse de gros produits peut éliminer la fosse d'effondrement et voler.

La pression et la vitesse de maintien sont généralement de 50 à 65 % de la pression et de la vitesse maximales lorsque la cavité en plastique est remplie, c'est-à-dire que la pression de maintien est inférieure d'environ 0.6 à 0.8 MPa à la pression d'injection. Comme la pression de maintien est inférieure à la pression d'injection, la charge de la pompe à huile est inférieure dans le temps de maintien considérable, ce qui prolonge la durée de vie de la pompe à huile solide et réduit la consommation d'énergie du moteur de la pompe à huile. Une petite quantité de matière fondue (tampon) reste encore à l'extrémité de la tige filetée vers la fin de la course d'injection. Selon la situation de remplissage dans le moule, une petite quantité de matière fondue peut être ajoutée en appliquant davantage la pression d'injection (deuxième ou troisième pression d'injection) pour empêcher la dépression du produit ou ajuster le taux de retrait du produit.

La conception du système de refroidissement est très importante dans le moule d'injection. En effet, le moulage de produits plastiques ne refroidit la solidification qu'à une certaine rigidité, après démoulage pour éviter les produits plastiques dus à une déformation externe. Le temps de refroidissement dépend principalement de la température de fusion, de l'épaisseur de paroi et de l'efficacité de refroidissement du produit, ainsi que de la dureté du matériau. Le matériau plus dur durcira plus rapidement dans le moule que le matériau mou. Si le refroidissement est effectué des deux côtés, le temps de refroidissement requis par 0.100 Â d'épaisseur de paroi sera normalement d'environ 10 à 15 secondes. Les produits enduits de colle nécessitent un temps de refroidissement plus long car ils peuvent être refroidis efficacement sur une surface plus petite. Le temps de refroidissement requis par 0.100' d'épaisseur de paroi sera d'environ 15 à 25 secondes.

Le démoulage est la dernière étape d'un cycle complet de moulage par injection. Bien que les produits aient refroidi, le moulage, le démoulage ou sur la qualité des produits a un impact très important, un démoulage incorrect peut entraîner des produits de démoulage avec une force inégale, entraînant une déformation du produit et d'autres défauts. Il existe deux principaux modes de démoulage : le démoulage par tige d'éjection et le démoulage par démoulage. Afin d'assurer la qualité des produits, nous devons choisir la bonne méthode de démoulage en fonction des caractéristiques structurelles des produits.