Moulage par injection plastique est actuellement utilisé dans toutes les méthodes de fabrication de produits. Cependant, il comprend également un certain nombre de concepts et de mécanismes que les futurs utilisateurs devront comprendre lors de la conception et de la construction de moules pour ce type de fabrication. Le moule comporte de nombreuses pièces et options pour les pièces, et il est important de comprendre comment ces options affectent les performances, le coût et la complexité du moule. Dans cet article, parlons du système d'alimentation et de la manière de choisir un système d'alimentation chaud ou froid pour influencer le produit final.

Qu'est-ce que les systèmes de glissières dans le moulage par injection ?

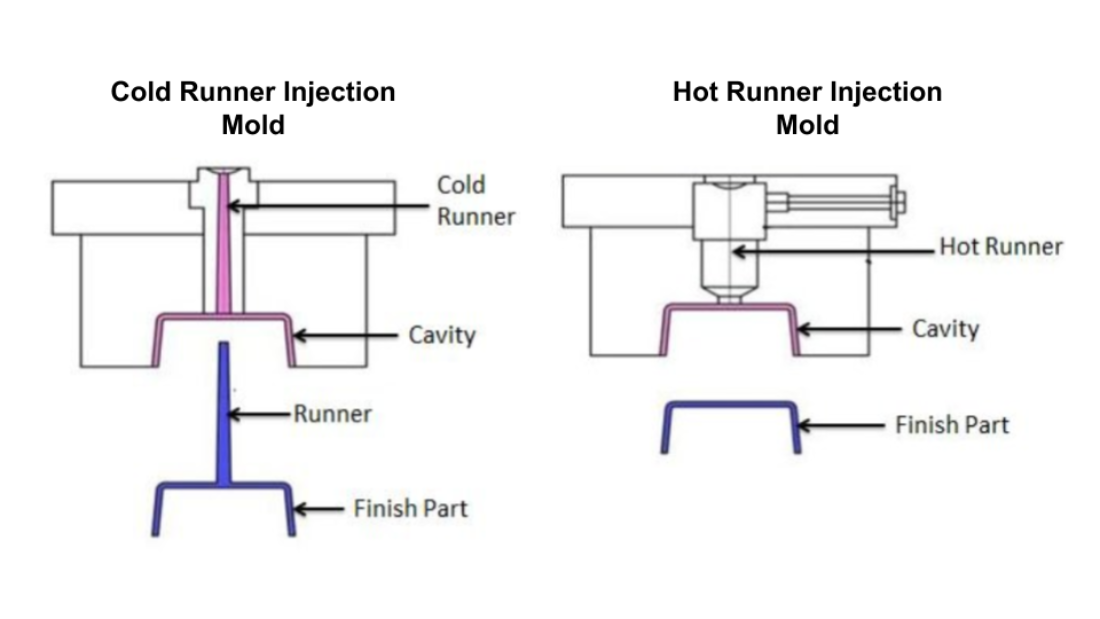

Pour comprendre la différence entre un canal chaud et un canal froid, la première étape consiste à comprendre comment le canal affecte le moule. Prenons le canal chaud comme exemple. Le plastique fondu est injecté dans le moule à travers la porte où la porte rencontre le moule. Le plastique passe ensuite à travers un canal appelé porte vers la cavité ou la cavité réelle. La plupart des moules ont au moins deux entrées et portes, mais certains moules, en particulier ceux qui comportent de nombreuses pièces, ont plus d'entrées et de portes.

Moule à canaux chauds :

La caractéristique la plus remarquable de la moule à canaux chauds est sa vitesse, et sa vitesse est sa valeur. Dans un moule à canaux chauds, une fois que le plastique remplit la cavité du moule et refroidit, il remplit également le canal. S'il est placé séparément, il refroidira et vaporisera également avec les pièces (selon le type de moule, ils restent attachés aux pièces ou se séparent avant la pulvérisation). Le canal de chauffage utilise un collecteur de chauffage pour maintenir le plastique fondu dans le canal, ce qui présente des avantages et des inconvénients évidents.

Avantages du canal chaud

• Éliminez les déchets plastiques car les plastiques du circuit d'écoulement n'ont pas besoin d'être déchargés avec les pièces.

• Le plastique prêt à être utilisé dans le tapis roulant permet des temps de cycle plus rapides et des portions plus grandes.

• Moins de pression est nécessaire sans refroidir la résistance du plastique dans le canal.

• Au lieu de se soucier du refroidissement plastique de la carotte, le moule peut être utilisé pour fabriquer des pièces plus grandes.

Inconvénients du canal chaud

• Les moules ont des coûts initiaux plus élevés en raison de conceptions plus complexes.

• Certains plastiques thermosensibles (plastiques thermoconducteurs) ne fonctionnent pas dans les canaux chauds.

• Le moule du système de chauffage doit être sous tension.

• La complexité de l'outillage signifie des exigences de test et de maintenance plus élevées.

Moule à canaux froids :

La caractéristique la plus remarquable du moule à canaux froids est qu'il est polyvalent, mais qu'il ne maîtrise personne.

Dans un système à canaux froids, le canal est à la même température que le reste du moule et il n'y a pas de système de chauffage supplémentaire. La carotte, le canal et la porte sont refroidis avec le moule, et le reste du plastique est attaché aux pièces ou pulvérisé, selon la complexité du moule. Si le plastique est en thermoplastique, il peut être recyclé.

Avantages du canal froid

• Le coût de fabrication des moules Cold Gate est moindre en raison de l'absence de systèmes de chauffage complexes.

• Accepte une plus large gamme de polymères car il n'a pas à se soucier de la sensibilité thermique.

• Conception plus simple, maintenance réduite et exigences d'inspection.

• Les modifications de conception sont plus faciles que les systèmes à canaux chauds (mouvement de la porte et des canaux).

Inconvénients du canal froid

• Selon le moule, l'excédent de plastique doit être retiré manuellement ou automatiquement.

• Temps de cycle plus long, au besoin pour faire sortir les carottes et le plastique des canaux d'alimentation.

• Plus de déchets génère une pulvérisation supplémentaire de plastique (s'il n'est pas recyclé).

• Certaines conceptions et dimensions sont limitées en raison de la limitation des plastiques de refroidissement dans le canal.

Le canal chaud et le canal froid ont leurs propres caractéristiques. Le canal chaud dans le moule réduit la production de déchets en entrant ou en s'approchant de la cavité du moule. Dans le même temps, comme le plastique est encore à haute température lorsqu'il pénètre dans la cavité du moule, le temps de refroidissement est économisé et le produit peut être produit plus efficacement. Mais les moules à canaux chauds sont plus complexes, ils sont donc relativement coûteux à fabriquer et nécessitent un entretien fréquent. Les moules à canaux froids ne nécessitent pas de systèmes de chauffage complexes et peuvent accepter une large gamme de polymères sans se soucier de la sensibilité thermique. Et en raison de sa conception simple, il est relativement peu coûteux à fabriquer et ne nécessite pas d'entretien régulier. Mais le moule à flux froid crée plus de déchets car tous les processus sont refroidis en même temps pendant le processus d'injection. Le cycle prend plus de temps. Et certains produits sont de conception et de taille limitées en raison des restrictions de refroidissement.