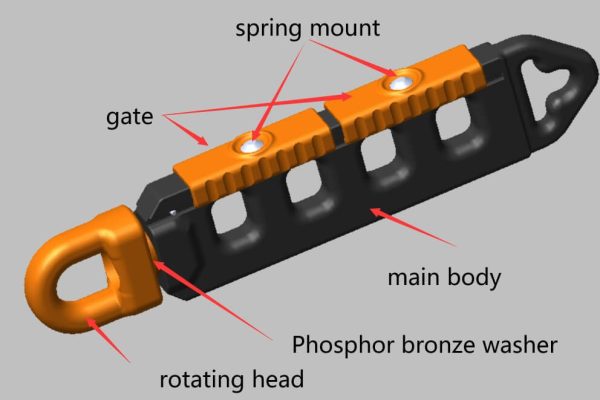

Étude de cas sur le descendeur à friction variable DCL-4

Les services fraisage CNC, Tournage CNC, microbillage, anodisation dure, gravure laser, assemblage

Matériau : AL-6061-T6, acier inoxydable 304, bronze phosphoreux

À propos du client

La marque K-RIG a évolué à partir de 30 ans d'équipement de gréement, d'escalade et d'ingénierie pour l'industrie des cascades et du gréement de divertissement. réalisateurs du célèbre film "The Fast And The Furious"

À propos du produit

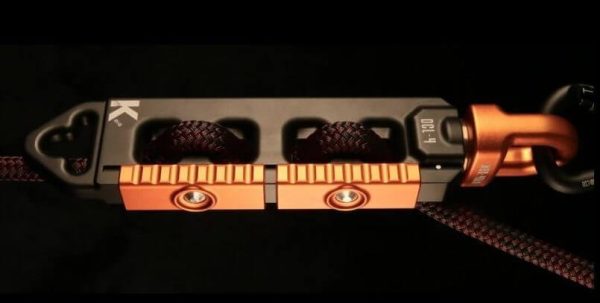

Le K-RIG DCL-4 est un descendeur à corde à friction variable facile à utiliser.

Cet appareil est le résultat de plus de 20 ans d'utilisation d'appareils comme le Goldtail et le Rack. Le DCL fait passer les performances, la convivialité et la sécurité à un niveau supérieur.

À propos du projet

Après avoir terminé la conception de la fabricabilité du projet, notre équipe a immédiatement investi dans le traitement et la production de composants.

Ce projet exigeait que tous les composants soient produits selon des tolérances serrées, et ils sont assemblés de manière transparente pour construire un équipement sûr et fiable. Dans le processus de fabrication, il y avait plusieurs points qui nécessitent une attention particulière :

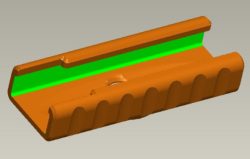

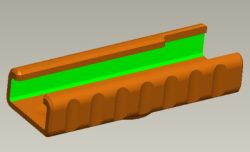

Le processus principal utilisé pour fabriquer des pièces de forme irrégulière du corps principal du produit et des pièces de porte est le fraisage CNC.

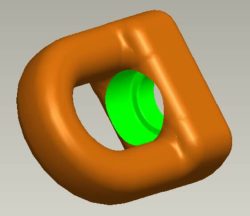

Le tournage est la meilleure méthode pour fabriquer des pièces circulaires et concentriques de précision telles que des supports de ressort. Quant aux rondelles en bronze phosphoreux, elles sont solidement fixées dans les mors du mandrin rotatif à l'aide d'une tige pour éviter toute vibration lors de leur usinage à leur dimension finale. Les pièces de la tête rotative sont relativement compliquées. Nous utilisons Tournage et fraisage CNC centres d'usinage composés pour assurer la rondeur et la verticalité des trous de montage.

Les défis auxquels nous sommes confrontés dans l'usinage CNC

Défi 1:

Assurez-vous que les pièces usinées peuvent atteindre la résistance à la traction requise.

Afin de garantir que les pièces usinées peuvent atteindre la résistance à la traction requise, nous avons testé la résistance à la traction, la limite d'élasticité

et la composition chimique des matières premières.

En règle générale, les matériaux métalliques subissent des changements de contrainte et de déformation après le traitement, de sorte que les propriétés mécaniques peuvent changer. Les produits finaux doivent donc être testés à nouveau pour voir si la résistance à la traction répond aux exigences, mais le test est effectué par notre client.

Défi 2 : Maintenir des tolérances strictes

En raison de la nécessité de telles tolérances, nous avons décidé d'usiner les pièces de tête rotatives sur notre centre d'usinage CNC composé de tournage et de fraisage. Disposer d'un tel équipement permet d'éviter de déplacer la pièce d'un appareil à un autre sur une machine différente, ce qui rend difficile le maintien de tolérances serrées.

Afin de réduire les coûts de traitement, nous avons personnalisé un outil spécial pour traiter la contre-dépouille de la porte sur notre fraiseuse à trois axes. L'outil personnalisé

maintient la haute précision de la contre-dépouille et garantit qu'il ne générera pas de bruit dû aux secousses pendant l'utilisation.

Finition de surface

Après avoir terminé le traitement préliminaire, toutes les pièces en aluminium ont été sablées. Ensuite, les pièces ont été nettoyées. Les produits en aluminium ont une finition à effet mat après avoir été traités. Nous avons installé des produits sur les supports pour les empêcher de se toucher avant d'entrer dans le réservoir d'anodisation.

L'anodisation a amélioré la résistance à la corrosion de l'aluminium, a fourni une surface dure résistante aux rayures et a amélioré l'aspect cosmétique. Mais l'anodisation a ajouté une fine couche de matériau à la surface, environ 5 à 8 microns. Cela suffit pour interférer avec les tolérances d'ajustement serré et les filetages de la machine, de sorte que les trous filetés doivent être taraudés après l'anodisation.

De plus, nous avons poli miroir les supports de ressort puis les avons passivés. Enfin, nous avons gravé au laser le logo et les panneaux d'avertissement. Après cela, toutes les pièces étaient prêtes à être assemblées.

Assemblée

Nous avons conçu et fabriqué des montages spéciaux pour garantir que le processus d'assemblage soit rapide, correct et que toutes les pièces ne soient pas rayées. Les capacités de conception professionnelle des outils auxiliaires nous ont permis d'obtenir deux fois le résultat avec la moitié de l'effort.

Les projetsexemaire

Après avoir obtenu les dessins 3D du client, nous avons d'abord proposé quelques suggestions de fabrication pour rendre les produits plus adaptés à l'usinage CNC et plus faciles à assembler. Ensuite, nous avons fourni des échantillons dans les 10 jours ouvrables. Enfin, le client a commandé 250 ensembles de produits. Il nous a fallu 35 jours ouvrables pour terminer la production. Nous avons effectué des inspections d'usine et expédié les marchandises aux clients par voie maritime. La livraison a pris 25 jours naturels. Après avoir reçu tout l'équipement, le client a fait l'éloge de l'excellente qualité du produit. Les clients ont déclaré qu'ils passeraient bientôt des commandes répétées. Nous sommes fiers de notre usine avec une si bonne qualité et une bonne communication.

Si vous avez besoin d'aide pour votre prochain projet, veuillez CONTACTEZ-NOUS pour un devis gratuit, une revue de projet, et cherchez l'avenir avec nous.