Le plastique ABS est un matériau plastique solide utilisé pour les voitures automobiles, les instruments de musique et les Lego. Sa nature forte le rend approprié pour les pièces automobiles.

ABS signifie Acrylonitrile Butadiène Styrène. C'est un polymère thermoplastique sans point de fusion réel, cela signifie que lorsqu'il est chauffé, le plastique ABS ne brûle pas. Mais plutôt se liquéfie, ce qui facilite le moulage.

Le plastique ABS est un plastique amorphe et thermoplastique. Cela signifie que, contrairement à d'autres matériaux, l'ABS réagit différemment à la chaleur. Contrairement au thermodurcissable qui n'est chauffé qu'une seule fois par moulage par injection.

Le plastique ABS peut être réchauffé encore et encore. Les plastiques thermodurcissables après le premier chauffage, lorsqu'ils sont à nouveau chauffés, brûlent. Mais pour les plastiques ABS, ce sont d'excellents matériaux pour le recyclage.

Une fois chauffés à 221 degrés Fahrenheit, les plastiques ABS fondent. Ensuite, vous pouvez utiliser le moulage par injection pour le remodeler. Vous pouvez réutiliser votre plastique ABS après le premier chauffage. Vous pouvez décider de remodeler le Lego fabriqué en ABS en pièces automobiles.

En effet, lorsqu'il est chauffé, le plastique ne brûle pas. Mais au lieu de cela, il se liquéfie. Ainsi, vous pouvez chauffer et façonner. Puis refroidi, réchauffé à nouveau et utilisé pour autre chose.

Le plastique ABS est écologique. Vous pouvez facilement le recycler. Dans cet article, nous examinerons les éléments à prendre en compte. Surtout lors du moulage par injection de plastique ABS. Mais d'abord, qu'est-ce que le moulage par injection ?

Qu'est-ce que le moulage par injection ?

Le moulage par injection est un processus de production. Il permet la production en série de biens aux formes compliquées. C'est le processus d'injection de plastique dans un moule. Cela se produit après le chauffage du plastique.

Après l'injection, ce plastique fondu se refroidit, se solidifie et forme des formes basées sur le moule.

Le processus de moulage par injection est un processus de production d'usinage à grande échelle. Ce processus est utilisé pour produire des produits en plastique quotidiens identiques sur une courte période, tels que des pièces automobiles, des jouets, des instruments de musique, des capsules de bouteilles, etc. Il permet d'économiser du temps et des efforts dans la production de plastique.

Choses à considérer dans le Processus de moulage par injection de plastique ABS!

Ayant compris ce que signifient le plastique ABS et le moulage par injection. Allons de l'avant pour établir une connexion. Comme les deux sont liés, l'ABS est un plastique économique qui peut être recyclé. Et malgré le recyclage, il n'y a pas de perte de qualité alors que le moulage par injection est utilisé pour la production de masse de plastiques.

Ainsi, le moulage par injection est utilisé pour créer des produits en ABS. Le plastique est injecté dans le moule après fusion. Il est refroidi et les produits désirés émergent.

Pour que ce processus soit efficace, il y a quelques points à surveiller. Découvrez six détails clés à prendre en compte lors du moulage par injection de plastique ABS ci-dessous.

• Caractéristique en plastique

Lors du moulage par injection, vous devez tenir compte du composant du matériau. Dans ce cas, vous devez tenir compte des caractéristiques de l'ABS. Comprendre les composants d'ABS vous aide à avoir les bons réglages. C'est-à-dire que vous utilisez des étapes adéquates pour le moulage par injection.

Par exemple, si la surface en plastique doit être plus haute, vous devrez utiliser plus de chaleur. Vous devrez contrôler la vitesse de perfusion.

Le plastique ABS présente un taux d'absorption de 0.2 à 0.8 %. De plus, le plastique ABS nécessite un certain degré de matériaux recyclés. Les matériaux recyclés ne doivent pas dépasser 30%. S'il s'agit d'ABS galvanisé, veuillez ne pas inclure de matériaux recyclés dans le processus de moulage. Cela peut causer des dommages indésirables à votre produit.

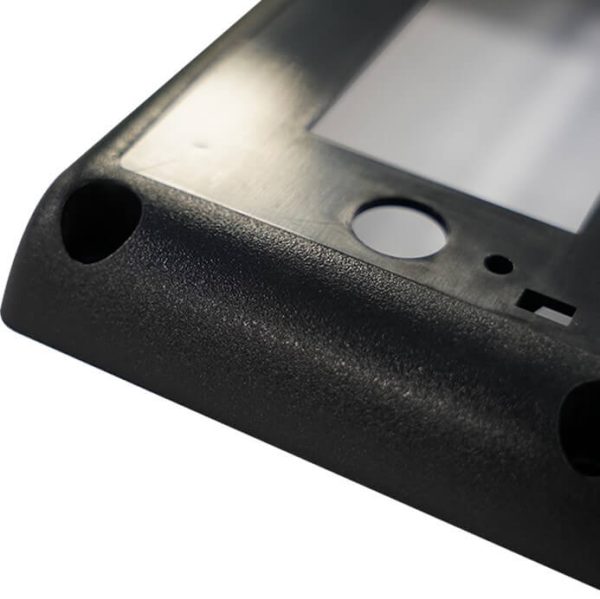

• La conception du moule

Une autre caractéristique à considérer est la conception et la porte du moule. Cela détermine le résultat du processus de moulage. La conception du moule doit être à la hauteur de son résultat. C'est-à-dire la même chose avec le produit souhaité. Par exemple, si vous voulez un jouet Lego rectangulaire. L'utilisation d'un moule rond ruinerait complètement votre processus de moulage.

Donc, lors du moulage par injection de plastique ABS, soyez prudent. Il est important que vous considériez la conception du moule. Bien que la conception varie en fonction du produit. Dans la production de plastique, il existe des normes de base.

Vous pouvez régler la température du moule à environ 60-65 °C. Vous pouvez ajuster le diamètre du patin à 6-8 mm tandis que son épaisseur doit être égale au produit. C'est-à-dire la même chose avec le produit souhaité.

En outre, il est important que vous considériez la porte du moule. La longueur du portail ne doit pas être inférieure à 1 mm tandis que sa largeur doit être de 3 mm. Et son trou d'échappement doit avoir une épaisseur de 0.025 à 0.05 mm. Et sa largeur doit être de 4 à 6 mm.

• Température de chauffage

Dans le moulage par injection, ABS - la température de la chaleur est importante. Le niveau de chaleur détermine la vitesse de fusion. C'est-à-dire qu'il détermine la vitesse à laquelle il fond. Sachez cependant que la température de la chaleur est déterminée par le produit. Mais cela dépend aussi de l'injection d'air.

Vous trouverez ci-dessous quelques suggestions pour prendre en compte la température de fusion ;

1. Pour la résistance à l'impact. Il est suggéré d'opter pour 250 °C. Mais vous pouvez aussi varier entre 220-260°C. Alors que pour la résistance à la chaleur, vous pouvez varier entre 265 °C et 270 °C. Ou choisissez entre 240 °C – 280 °C.

2. La qualité transparente s'étend de 230 °C à 260 °C. Mais certaines personnes pourraient suggérer de s'en tenir à 245 °C. Le grade de galvanoplastie varie entre 250 et 275 °C. Ou vous pouvez aller à 270 °C.

3. Il y a la catégorie ignifuge. Ensuite, vous avez le grade renforcé de fibre de verre. La première se situe entre 200 °C et 240 °C. Ou entre 220 – 230 °C. Alors que la deuxième plage se situe entre 230 et 270 °C.

Voici quelques-unes des températures de chaleur suggérées. Vous pouvez les utiliser pour moulage par injection plastique ABS. Notez cependant que la température dépend du produit. Par exemple, les produits avec des surfaces élevées doivent utiliser des températures de chaleur plus élevées.

• Débit de perfusion

Passons au débit de perfusion. La vitesse d'infusion d'un liquide dans le moule est importante. Selon le produit, il existe différents débits de perfusion.

Par exemple, il est suggéré d'utiliser le contrôle de vitesse de vitesse élevée pour les marchandises qui doivent avoir une surface élevée. Quoi qu'il en soit, il existe une norme de base qui vous guide. Ces directives aident à respecter le moulage par injection supérieur de thermoplastique.

Lors de la perfusion dans de l'ABS chauffé, la vitesse doit être rapide. C'est parce que l'ABS est déjà chauffé. Alors que le plastique est toujours dans le feu, le rythme est lent.

• Contre-pression

Une contre-pression se dégage par le dosage de la vis de mélange. Cela signifie que la vis de mélange fonctionne. Le matériau repousse, même si l'ABS est mélangé. Elle est également appelée pression plastifiante.

La contre-pression est vitale dans le procédé de moulage par injection. Il assure un mélange minutieux d'additifs et de couleurs. Il réduit les pores du matériau. Il est important de s'assurer que l'ABS est plus uniforme. C'est-à-dire bien mélangé avec moins de bulles et plus de brillance, obtenir la pression plastique ici est la clé.

Une contre-pression plus élevée réduirait les bulles internes. Cela créerait un aspect plus cohérent pour le matériau. Une pression excessive peut provoquer la rupture des fibres dans les résines renforcées. Alors que des pressions plus basses peuvent augmenter les pores et permettre des taches. Il est donc vital que vous trouviez le bon équilibre. Une pression généralement utilisée est de 5 bars. Mais cette pression peut être ajustée même pendant le moulage.

• Temps de rétention

Le temps de rétention fait référence au moment où l'ABS est soumis à la chaleur pendant la fabrication. Cela peut affecter la qualité de votre produit. Il peut altérer la variation de couleur, la dégradation et les parties faibles. Cela peut également affecter les performances de votre machine, ce qui affecte à son tour la température de fusion. Il déborde également et affecte tout dans le moulage par injection.

Le temps de repos pour l'ABS ne doit pas dépasser 5 à 6 minutes. Cela aiderait à prévenir la dégradation, surtout lorsqu'il est sous une température de chaleur de 265 °C. Et le temps ignifuge devrait être moindre.

Mais si vous avez besoin de plus de temps de rétention, vous devez ajuster la température à 100 °C, vous équilibrez les choses. Vous ne voulez pas que votre produit se décompose. Ce serait dommage après tous vos efforts.

Conclusion

Ce sont les six aspects à considérer lors du moulage par injection. N'oubliez pas que les composants de l'ABS sont différents. Ils présentent des propriétés différentes de celles des autres plastiques thermodurcissables. , il faut faire attention en le faisant fondre. L'ABS est un plastique utile dans n'importe quelle industrie. Vous en obtenez la meilleure qualité.

L'ABS est une substance solide et délicate. Délicat, qu'il doit suivre le bon processus de moulage. C'est pourquoi ces conseils vous éviteraient du stress.

Le moulage par injection est une procédure rentable lorsqu'il est utilisé de manière adéquate. Il permet la production en série de produits en plastique. Ce qui se fait en un minimum de temps et avec moins d'effort. Il s'agit d'une procédure mécanisée utilisée par divers grands producteurs. La plupart des jouets Lego sont fabriqués selon cette procédure. Alors, apprenez comment cela a été fait. Plus particulièrement avec un matériau tel que le thermoplastique ABS.

Pour le meilleur résultat possible en utilisant les conseils indiqués ci-dessus.