In moulage par injection, la plus grande partie du cycle de fabrication est le refroidissement. La phase de refroidissement du cycle de fabrication représente environ 60 à 70 % du cycle, et la réduire légèrement permettra à vos opérations de production de produire plus de produits en moins de temps.

Pour garantir qu'un temps de refroidissement minimum est réalisable, vous devez d'abord avoir la bonne conception du système de refroidissement du moule d'injection et la meilleure méthode de refroidissement.

Méthode de refroidissement du moule d'injection

Il existe deux méthodes standard pour les systèmes de refroidissement : le refroidissement par air ou le refroidissement par eau.

• Moules refroidis à l'air ne sont pas souvent utilisés car ils mettent beaucoup de temps à réduire la chaleur dans le moule d'injection, se dissipant par transfert de chaleur vers l'air ambiant. Si l'environnement environnant de la machine de moulage par injection et du moule lui-même est maintenu froid, cela augmentera la chaleur dégagée dans l'air. Cela peut également nécessiter des coûts d'exploitation supplémentaires pour refroidir l'espace.

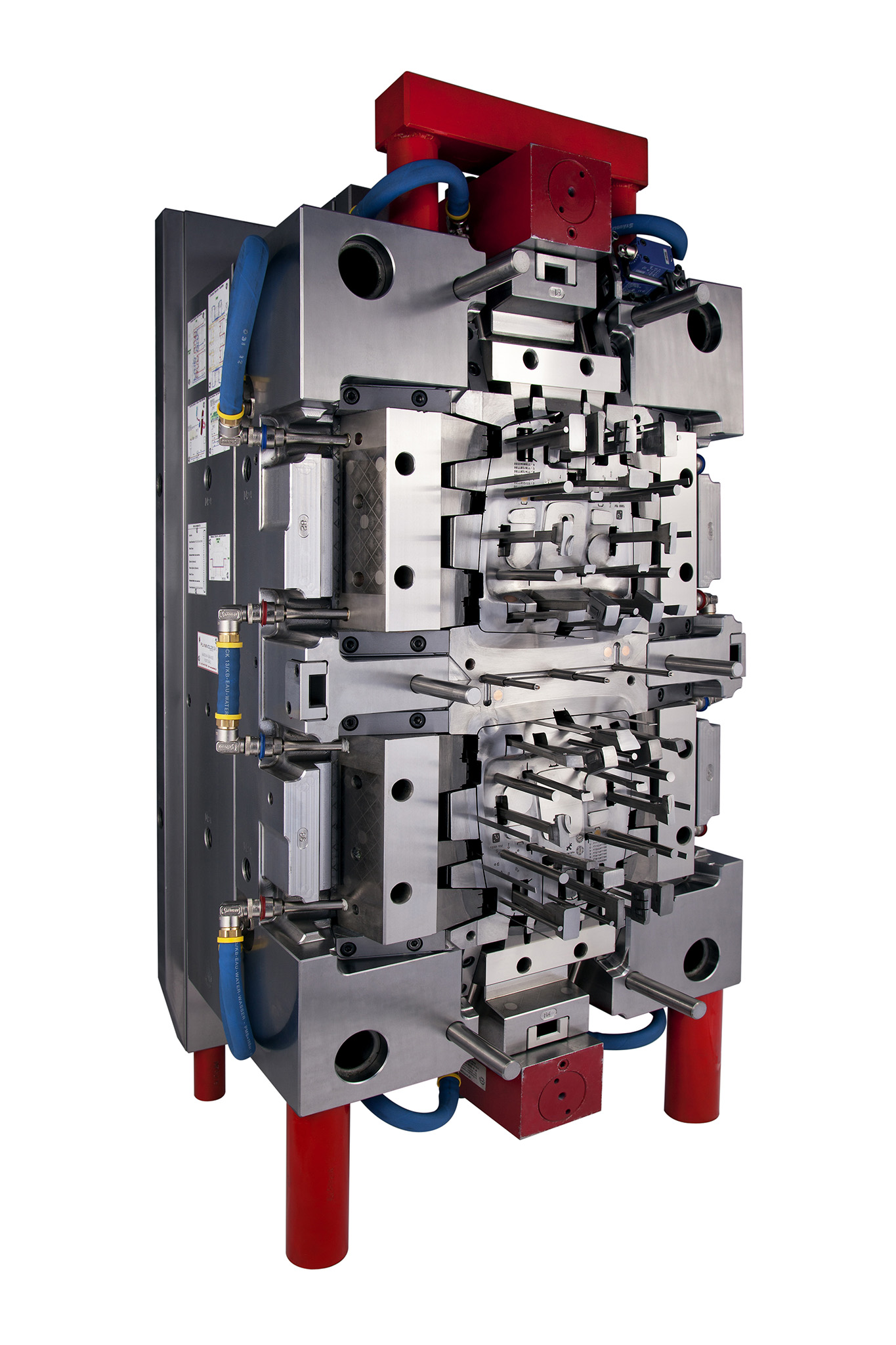

• Moules de refroidissement fluide sont la principale source de refroidissement, le glycol et l'eau étant les mélanges de fluides les plus couramment utilisés. L'eau assure le refroidissement lorsqu'elle s'écoule à travers le moule, en évacuant la chaleur du moule. Le glycol empêche la corrosion de se former dans le tuyau de refroidissement du moule et aide le moule à maintenir une température stable pendant la fabrication.

Conception du système de refroidissement

Lors de la conception d'un nouveau système de refroidissement de moule d'injection, plusieurs problèmes doivent être résolus pour maximiser le refroidissement et réduire le temps de cycle :

• Tous les canaux de refroidissement du moule doivent être proches de la partie la plus épaisse en formation.

• Si les canaux de refroidissement dans le moule sont supérieurs à 8 mm, ils doivent rester du même diamètre dans le moule.

• Ne pas avoir un grand canal de refroidissement à l'intérieur du moule, il est préférable d'ajouter plusieurs canaux plus petits pour répartir uniformément le liquide de refroidissement.

• Lors de la conception des moules, utilisez des matériaux conducteurs pour améliorer le refroidissement. Cela facilitera le transfert de chaleur de la pièce pendant qu'elle refroidit dans le moule.

• Assurez-vous que les deux moitiés du moule d'injection sont complètement refroidies. Seul le refroidissement de la moitié ou d'une partie du moule d'injection augmente le risque de gauchissement partiel lors du refroidissement.

Système de refroidissement par air

L'utilisation d'un système de refroidissement par air implique un évaporateur pour évacuer la chaleur du système d'injection. Un condenseur refroidi à l'air est ensuite utilisé pour évacuer la chaleur de l'évaporateur. Ce que vous pouvez attendre du système de refroidissement par air est un ventilateur d'admission pour diriger l'air plus frais vers le moule, et un ventilateur d'extraction pour éliminer l'air chaud du moule. Le système de refroidissement par air transfère la chaleur de l'eau qui s'écoule dans la chaîne de montage de la machine de moulage par injection à l'air autour de la chaîne de montage dans le refroidisseur. Comme l'air ne transmet pas la chaleur comme le fait l'eau, cet air refroidi par ventilateur consomme généralement 10 % d'électricité en plus.

Un système de refroidissement par air évacuera l'air chaud dans votre usine. Par conséquent, il est préférable d'installer un réfrigérateur refroidi par air à l'extérieur du bâtiment ou là où il n'y a pas de climatisation. À mesure que le débit d'air augmente, le système de refroidissement par air devient poussiéreux et doit être régulièrement entretenu et nettoyé pour maintenir un niveau de performance élevé. En termes d'espace, un refroidisseur à condensation par air peut techniquement occuper n'importe quel espace ouvert ou plat, nécessitant moins d'espace total qu'une unité refroidie par eau nécessitant une tour de refroidissement.

Système de refroidissement de l'eau

Un système de refroidissement par eau, également connu sous le nom de presse à chaud, fonctionne en transférant l'eau gelée à travers des tuyaux traversant la cavité du moule et à l'extérieur de la porte du canal. Ces conduites d'eau seront les plus proches de l'extérieur de la surface du produit moulé pour assurer un refroidissement uniforme et empêcher le gauchissement de la surface du produit. L'eau de la ligne de refroidissement est traitée chimiquement pour empêcher les moisissures et les bactéries de se développer ou de contaminer la ligne.

Les deux types d'écoulement qui traversent ces conduites d'eau sont laminaires et turbulents, et ils décrivent la façon dont l'eau s'écoule. L'écoulement laminaire décrit l'écoulement de l'eau à travers une ligne droite, de sorte que l'eau au centre de l'écoulement ne touche pas la surface intérieure de la ligne. Le refroidissement turbulent est plus efficace car une plus grande surface d'eau est en contact avec la cavité chauffée.

Le système de refroidissement par eau laisse le condensat à l'extérieur du moule. En effet, la température du moule est inférieure au point de rosée de l'air ambiant. Dans les climats plus chauds ou humides, il est recommandé d'augmenter la température de l'eau gelée lors de l'utilisation d'un système de refroidissement par eau pour éviter que de l'eau de condensation ne reste à l'extérieur du moule.

Une source de refroidissement externe, telle qu'une tour ou un condenseur évaporatif, est requise pour un réfrigérateur refroidi à l'eau. La tour de refroidissement pompe l'eau chaude dans le refroidisseur.