CNC-Bearbeitung, in seinen vielfältigen Formen, ist eines der vielseitigsten aller konventionellen Fertigungsverfahren. Diese Vielseitigkeit erstreckt sich auf die Art der Teile, die hergestellt werden können, das Material, aus dem sie hergestellt werden, und die produzierten Stückzahlen.

Herkömmliche verwenden CNC-Fräsen und Drehen lassen sich sehr schnell und kostengünstig Teile für Medizinprodukte in unbegrenzter Stückzahl herstellen. Lassen Sie uns einen genaueren Blick auf die wichtigsten Vorteile der Verwendung von CNC-Bearbeitung zur Herstellung medizinischer Produkte werfen und warum Sie dies möglicherweise für Ihr nächstes Produktentwicklungsprojekt in Betracht ziehen sollten.

1. Werkzeug nicht erforderlich

Herstellung eines speziellen Formwerkzeugs, wie es für Kunststoff-Spritzguss, kann eine zusätzliche Produktionsvorlaufzeit von 3 bis 4 Wochen in Anspruch nehmen. Dazu gehört nicht nur der Werkzeugbau, sondern auch die Freigabe von Mustern und die Optimierung der Formparameter. Dieser zusätzliche Zeit- und Entwicklungsaufwand ist bei größeren Aufträgen durchaus angemessen. Aber auch für Kleinserien oder auch einzelne Einzelteile CNC-Bearbeitung ist kaum zu schlagen für schnelle Abwicklung und minimale Investition.

2. Beliebige Bände können erstellt werden

Einmal ein digitales CAD Datei erstellt wurde, kann aus dieser Datei sehr schnell ein Schneideprogramm erstellt werden. Mit diesem Codierprogramm kann dann auf Knopfdruck ein Einzelteil oder ein beliebiges Vielfaches von Teilen hergestellt werden. Dies ist ein großer Vorteil bei der Herstellung von Einweg- oder Einzelanfertigungen, was häufig bei hochspezialisierten medizinischen Geräten, Prothetik und anderen Produkten der Fall ist. Andere Prozesse erfordern Mindestbestellmengen, um die benötigten Rohstoffe zu sichern, was manche Projekte unmöglich machen kann.

3. Materialien Vielseitigkeit

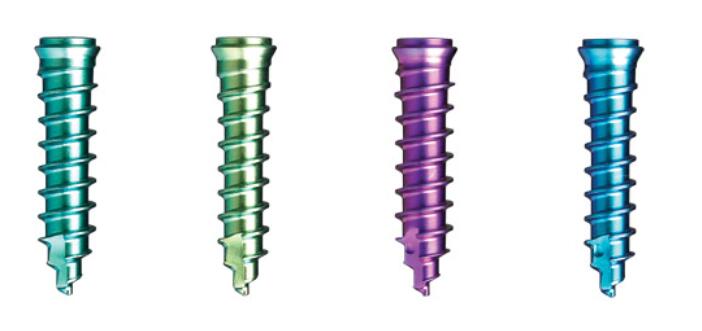

Dies bedeutet, dass mit wenigen Ausnahmen Standard-CNC-Maschinen mit den gängigsten starren Materialien arbeiten können, die für medizinische Geräte, Werkzeuge und Endverbrauchsteile verwendet werden. Dazu gehören Edelstahl und Baustahl, Aluminium, Titan und technische Kunststoffe wie PEEK.

4. Schnelle Herstellung

Je nach Komplexität des Teils kann der Übergang von einer digitalen CAD-Datei zu einem fertigen Produkt nur wenige Stunden dauern. Dies wäre in Notsituationen nützlich, wenn es schwierig oder unmöglich ist, die Art der Lieferungen, die in einem Moment benötigt werden könnten, im Voraus vorherzusagen. Dies wurde in jüngster Zeit deutlich durch den plötzlichen Bedarf an persönlicher Schutzausrüstung, der durch die schnelle und unerwartete Ausbreitung des neuartigen Coronavirus verursacht wurde.

5. Maschinen können tragbar und lokalisiert sein

Große Industriemaschinen beanspruchen bei einer stark zentralisierten Fertigung in einer Fabrik viel Stellfläche, und dafür gibt es mitunter sehr gute Gründe.

Es gibt aber auch kleine tragbare CNC-Maschinen, die auf einen Desktop passen. Solche Maschinen mögen in ihrer Kapazität etwas begrenzt sein, aber sie sind mehr als in der Lage, einfache Teile, Geräte, Vorrichtungen, Vorrichtungen und andere benötigte Komponenten herzustellen. Ihre geringe Größe und der geringe Strombedarf sind ideal für Notfälle oder abgelegene ländliche Gemeinden, die möglicherweise keinen Zugang zu Krankenhäusern mit umfassendem Service haben.

6. Enge Toleranz

Viele hochentwickelte medizinische Geräte erfordern sehr enge Toleranzen. Dies ist auf hochwertigen CNC-Maschinen einfach zu erreichen. Oberflächengüten sind in der Regel hervorragend und erfordern nur sehr wenig Nachbearbeitung. Dies spart wiederum Zeit und Geld, aber das ist nicht der entscheidende Punkt. Besonders bei Medizinprodukten ist wichtig, dass sie für ihren Zweck geeignet sein müssen und jede Abweichung von den Spezifikationen eine Katastrophe bedeuten kann. Die digitale Bearbeitung reduziert dieses Risiko auf ein Minimum.

7. Flexible CAD-Dateien

Die digitale Fertigung ermöglicht es Produktdesignern, Medizinern und Fertigungsfachleuten, digitale Programme schnell und einfach von einem Standort zum anderen zu übertragen. Dies verbessert die Fähigkeit der CNC-Bearbeitung erheblich, Speziallösungen bereitzustellen, wo und wann sie am dringendsten benötigt werden, unabhängig von der geografischen Lage.

Sie wollen mehr erfahren?

RJC ist vollständig konform mit vielen ISO-Zertifizierungen, einschließlich ISO 13485:2016. Unsere Fertigungsexperten sind hier, um ein vollständiges Design für die Fertigungsprüfung anzubieten, wenn Sie Kontaktieren Sie uns für ein kostenloses Angebot zu Medizinprodukten oder Ihren anderen kritischen Projekten.