Im Verfahren Spritzgießen Probleme wirken sich auch auf die Qualität des Produkts selbst aus. Folgende Defekte treten in der Regel auf:

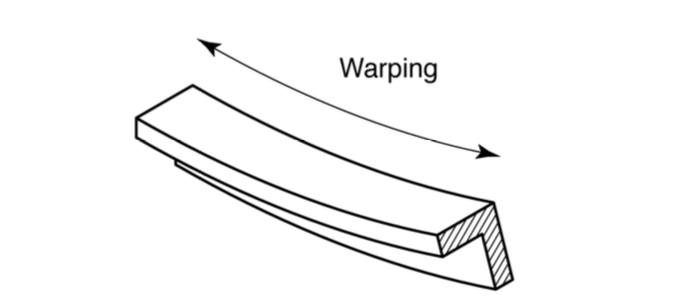

Verziehen

Unter Verzug versteht man die Verformung, die im Spritzgussprodukt auftreten kann, wenn sich unterschiedliche Teile des Bauteils ungleichmäßig zusammenziehen und durch ungleichmäßiges Schwinden unterschiedliche Bereiche des Formteils übermäßig belastet werden. Diese unzulässige Belastung kann dazu führen, dass sich das fertige Teil beim Abkühlen verbiegt oder verdreht.

Ursachen und Lösungen

Eine der Hauptursachen für das Verziehen von geformten Kunststoffen und ähnlichen Materialien ist eine zu schnelle Abkühlung. Normalerweise kann eine zu hohe Temperatur oder eine niedrige Wärmeleitfähigkeit des geschmolzenen Materials das Problem verschlimmern. Zu anderen Zeiten, wenn die Wanddicke nicht gleichmäßig ist, führt die Formgestaltung dazu, dass die Kettschrumpfungsrate mit der Wanddicke zunimmt.

Hier sind einige gängige Lösungen:

- Stellen Sie sicher, dass der Abkühlprozess allmählich und lang genug ist, um ungleichmäßige Belastungen des Materials zu vermeiden

- Reduzieren Sie die Temperatur des Materials oder der Form

- Versuchen Sie, zu einem Material zu wechseln, das beim Abkühlen weniger schrumpft (z. B. schrumpft ein mit Pellets gefüllter Thermoplast viel weniger als ein halbkristallines oder ungefülltes Material).

- Die Matrize wurde mit einheitlicher Wandstärke und Teilesymmetrie neu gestaltet, um eine höhere Stabilität beim Abkühlen zu gewährleisten

Vakuumporen/Kavitation

Vakuumhohlräume oder Kavitationen sind eingeschlossene Blasen, die im fertigen Formteil erscheinen.

Qualitätskontrollexperten betrachten Lücken im Allgemeinen als „sekundäre“ Fehler. In einigen Fällen schwächen jedoch größere oder mehr Spalte das geformte Teil aufgrund der Anwesenheit von Luft unter der Oberfläche des zu formenden Teils.

Ursachen und Lösung

Eine der Hauptursachen für Hohlräume ist, dass der Formdruck nicht ausreicht, um die eingeschlossene Luft aus der Kavität zu extrudieren. Zu anderen Zeiten kühlt das Material, das der Formwand am nächsten ist, zu schnell ab, wodurch das Material aushärtet und nach außen gezogen wird, was zu einem Abszess führt. Wenn sich die Dichte des Materials vom geschmolzenen in den ausgehärteten Zustand stark ändert, kann das Material selbst besonders anfällig für Hohlräume sein. Zu den üblichen Methoden zur Vermeidung von Hohlräumen gehören:

- Erhöhen Sie den Injektionsdruck, um eingeschlossene Lufteinschlüsse zu entfernen

- Wählen Sie eine Materialqualität mit niedrigerer Viskosität, um das Risiko der Blasenbildung zu begrenzen

- Platzieren Sie den Ausguss in der Nähe der dicksten Stelle der Form, um ein vorzeitiges Abkühlen des Materials zu verhindern, das am ehesten Lücken erzeugt.

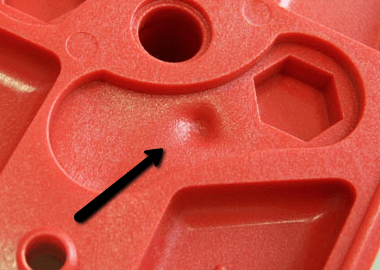

Eintauchmarkierung

Einfallstellen sind kleine Grübchen oder Grübchen auf der ansonsten ebenen und gleichmäßigen Oberfläche des Formteils.

Dies geschieht, wenn sich das Innere des Formteils zusammenzieht und das Material von außen nach innen zieht.

Ursachen und Lösungen

Eine Senke ähnelt einem Vakuum, aber die Ursache ist umgekehrt. Anstatt dass das Material in der Nähe der Außenseite des Teils zu schnell abkühlt, kühlt das Material zu langsam ab. Die resultierende Kontraktion zieht das externe Material nach innen, bevor es ausreichend abkühlen kann, was zum Durchhängen führt. Wie bei Hohlräumen treten eher Einfallstellen an den dickeren Teilen der Baugruppe auf. Einige Schritte können unternommen werden, um diesen Fehler zu vermeiden:

- Erhöhen Sie den Nachdruck und die Zeit, um das Material nahe der Oberfläche des Teils abzukühlen

- Erhöhen Sie die Kühlzeit, um das Schrumpfen zu begrenzen

- Formen entwerfen Verwenden dünnerer Komponentenwände, um das Abkühlen nahe der Oberfläche zu beschleunigen