In der dynamischen Welt der modernen Fertigung ist die CNC-Bearbeitung ein Eckpfeiler und prägt die Zukunft der Produktentwicklung und -produktion. Dieser hochentwickelte Prozess, der CNC-Maschinen (Computer Numerical Control) nutzt, ist von entscheidender Bedeutung für die Herstellung von Teilen mit Präzision und Effizienz. Aber was zeichnet feinst bearbeitete Teile aus? Die Antwort liegt im Verständnis der Bearbeitungstoleranzen und der Oberflächenbeschaffenheit, die Schlüsselfaktoren für die endgültige Qualität und Funktionalität eines Teils sind.

Toleranzen, ob bilateral, einseitig, Grenz- oder Standardtoleranzen, definieren die zulässigen Grenzen der Variation in den Abmessungen eines Teils. Dies ist entscheidend, um sicherzustellen, dass jedes CNC-bearbeitete Teil nahtlos in seine vorgesehene Rolle passt. Andererseits kann die Oberflächenbeschaffenheit, die die Textur der Oberfläche des Teils bestimmt, die Leistung und Lebensdauer einer Komponente erheblich beeinflussen.

Dieser Blog-Beitrag befasst sich mit den komplizierten Richtlinien der CNC-Bearbeitungstoleranzen, von der allgemeinen Toleranz bis hin zu engeren Toleranzen, ausgedrückt in mm. Und tauchen Sie ein in die Nuancen für das perfekte Oberflächenfinish. Erwarten Sie Einblicke darüber, wie bilaterale und einseitige Toleranzen neben spezifischen Begriffen wie Bearbeitungsservice und CNC-bearbeitete Teile dabei eine entscheidende Rolle spielen CNC-Bearbeitung. Am Ende verfügen Sie über ein umfassendes Verständnis darüber, wie sich Toleranz auf den Erfolg Ihres Projekts auswirken kann, und ebnen so den Weg zu exzellenter Fertigung.

CNC-Bearbeitungstoleranzen verstehen

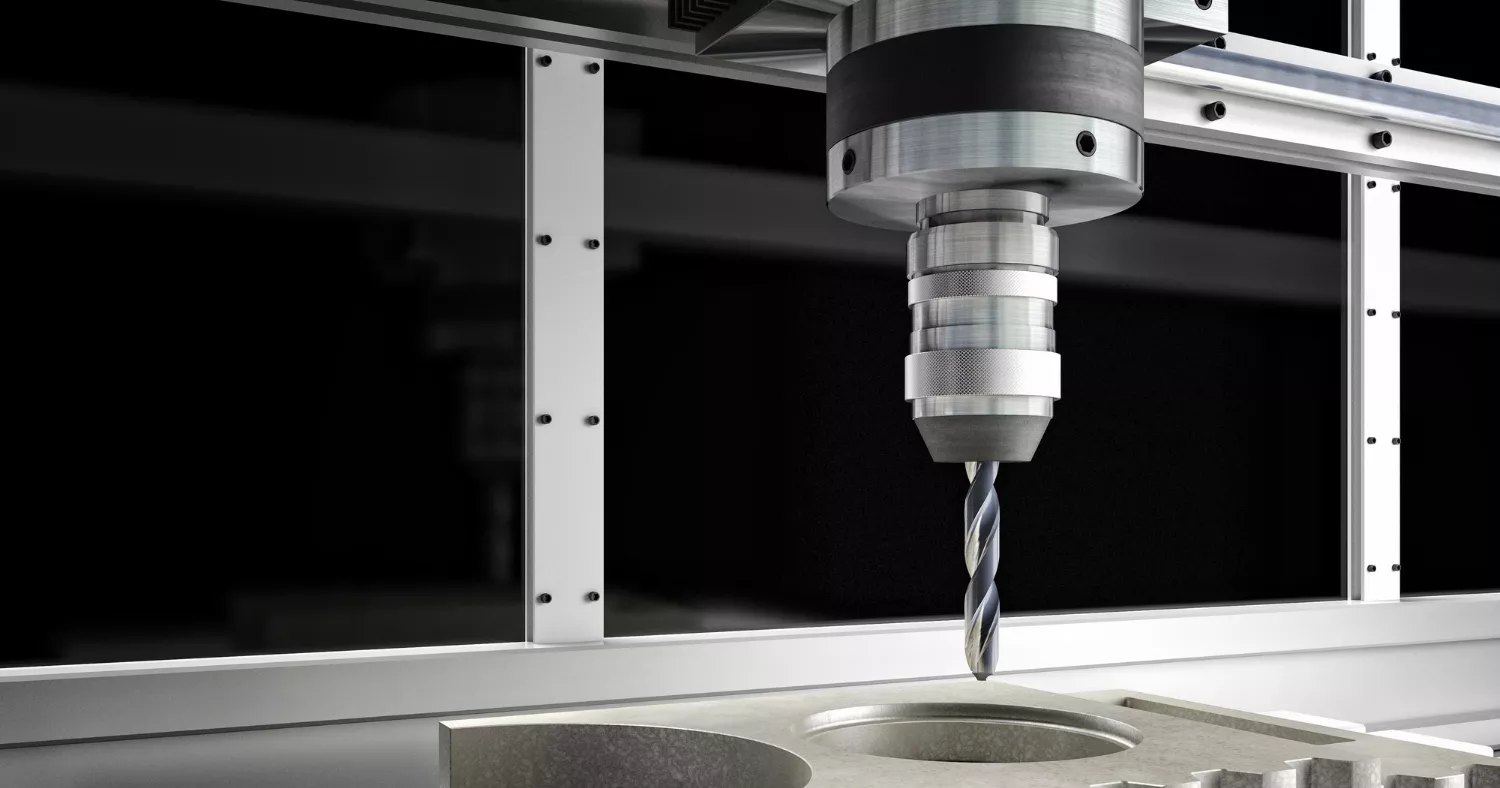

Das Navigieren in der komplizierten Welt der CNC-Bearbeitungstoleranzen offenbart einen Bereich, in dem Präzision an erster Stelle steht. Für jeden, der in die Fertigungsbranche einsteigt, ist es von entscheidender Bedeutung, die Nuancen zu verstehen. CNC-Bearbeitungstoleranzen beziehen sich auf die zulässigen Abweichungsgrenzen in den Abmessungen eines hergestellten Teils. Sie sind ein Grundkonzept, das sicherstellt, dass Teile in Baugruppen nahtlos zusammenpassen.

Dieser Aspekt des Herstellungsprozesses wird durch Begriffe wie Standardtoleranz, Grenztoleranz und bilaterale Toleranz bestimmt, die alle eine entscheidende Rolle bei der Erzielung der gewünschten Qualität und Funktionalität von Bauteilen spielen. Die Bedeutung von Toleranzen bei der CNC-Bearbeitung kann nicht genug betont werden. Sie haben direkten Einfluss auf die Integrität und Leistung des Endprodukts und erfordern die Einhaltung internationaler Standards. Und die sorgfältige Anwendung geometrischer Maß- und Toleranzprinzipien.

Mehrere Faktoren tragen zur Bestimmung der Toleranzen bei der CNC-Bearbeitung bei, darunter auch die Leistungsfähigkeit der Maschine. Die Eigenschaften des bearbeiteten Materials und die Komplexität des Designs. Maschinenwerkstätten stehen ständig vor der Herausforderung, Standard-Bearbeitungstoleranzen einzuhalten oder enge Bearbeitungstoleranzen zu erreichen, was ein tiefes Verständnis der Arten von Toleranzen und Toleranzbändern erfordert.

Das Zusammenspiel zwischen CNC-FräsenDie gewünschten Toleranzen für die CNC-Bearbeitung und die Toleranzen für die CNC-Bearbeitung erfordern ein harmonisches Gleichgewicht, um sicherzustellen, dass die Teile die durch internationale Standards festgelegten Teiletoleranzen nicht nur erfüllen, sondern übertreffen. Dieses empfindliche Gleichgewicht unterstreicht die Bedeutung der Präzision bei der Herstellung, bei der jeder Mikrometer zählt. Die Richtlinien für CNC-Bearbeitungstoleranzen und Endbearbeitung zu einem entscheidenden Rahmen für die Erzielung von Spitzenleistungen in der Fertigung machen.

Arten von CNC-Bearbeitungstoleranzen

In der komplizierten Welt der CNC-Bearbeitung ist das Verständnis der Richtlinien für Bearbeitungstoleranzen und Oberflächengüte von größter Bedeutung. Toleranzen, oft die unbesungenen Helden der Präzisionsbearbeitung, stellen sicher, dass Teile perfekt zusammenpassen und wie vorgesehen funktionieren. Sie bilden das Rückgrat standardisierter Toleranzen für bearbeitete Teile und leiten CNC-Maschinenbetriebe bei ihrem Streben nach Perfektion. Schauen wir uns die verschiedenen Toleranzen an, die in diesem Prozess von entscheidender Bedeutung sind.

- Maßtoleranzenbeziehen sich auf die akzeptablen Abweichungen in den Abmessungen eines Teils. Dazu gehören Grundtoleranzen, die die allgemeinen Grenzen festlegen; tatsächliche Größe, die die genaue beabsichtigte Messung angibt; und Grenzwerte, die die maximal und minimal zulässigen Größen angeben. Diese Toleranzen helfen CNC-Werkstätten, enge Toleranzen zu erreichen und sicherzustellen, dass die Teile ihren genauen Spezifikationen entsprechen.

- Geometrische ToleranzenBringen Sie eine zusätzliche Präzisionsebene und konzentrieren Sie sich auf die Form und Ausrichtung der Teile. Konzepte wie Ebenheit, Parallelität und Konzentrizität stellen sicher, dass jede Oberfläche perfekt ausgerichtet und ausbalanciert ist. Diese Toleranzen sind für Teile, die präzise zusammenpassen müssen, von entscheidender Bedeutung. Dies unterstreicht die Bedeutung der Bestimmung von Toleranzen, die geometrische Abweichungen berücksichtigen.

- Toleranzen der OberflächenbeschaffenheitDabei geht es um das Aussehen und die Haptik der Bauteiloberflächen. Sie beziehen sich auf Ästhetik und Funktionalität und beeinflussen die Art und Weise, wie ein Teil mit seiner Umgebung und anderen Teilen interagiert. Das Erreichen der richtigen Oberflächenbeschaffenheit ist ein Beweis für die Fähigkeiten einer CNC-Maschinenwerkstatt, da hierfür ein tiefes Verständnis der Materialien und Bearbeitungsprozesse erforderlich ist.

Berechnen und Festlegen von Toleranzen

Die Berechnung und Festlegung von Toleranzen ist ein grundlegender Schritt für den Erfolg von CNC-Bearbeitungsprojekten. Dabei geht es um ein empfindliches Gleichgewicht zwischen Designanforderungen und Fertigungsmöglichkeiten. Um sicherzustellen, dass die Teile ohne unnötige Kosten perfekt zusammenpassen. Der Schlüssel zur Beherrschung von CNC-Toleranzen liegt darin, die Grundlagen zu verstehen und mit Bedacht anzuwenden.

Richtlinien zur Berechnung der Bearbeitungstoleranzen:

- Grundgröße:Dies ist die theoretische Größe, die als Bezugspunkt dient, von dem alle Toleranzen abgeleitet werden.

- Grenzen:Die maximal und minimal zulässigen Größen für das bearbeitete Teil. Diese definieren den Toleranzbereich.

- Abweichung:Der akzeptable Unterschied zwischen der tatsächlich hergestellten Abmessung und der Grundgröße. Dieser kann positiv oder negativ sein und definiert die Richtung der Toleranz.

Die Festlegung von Toleranzen in CNC-Bearbeitungsplänen und Bauplänen erfordert einen umfassenden Ansatz. Zunächst ist es wichtig, die Funktion des Teils innerhalb der Baugruppe zu bestimmen, um die richtige Toleranz zu finden, die eine Passung ohne Overengineering gewährleistet. Die Verwendung von Bearbeitungstoleranzstandards, wie sie beispielsweise in internationalen Standards für Bearbeitungstoleranzen dargelegt sind, hilft bei der Auswahl der typischen Bearbeitungstoleranzen, die in der Branche verwendet werden.

Der Toleranzbereich und eventuell erforderliche Toleranzen für bestimmte Merkmale sollten im Bauplan angegeben werden. Präzisions-CNC-Bearbeitungsvorgänge erfordern oft engere Toleranzen, während Standard-Prototypen- und Produktionsbearbeitung möglicherweise größere Bereiche ermöglichen. Durch die klare Angabe verschiedener Toleranzen, einschließlich gängiger CNC-Bearbeitungstoleranzen, im Plan oder Bauplan können Ingenieure und Maschinisten die richtigen CNC-Bearbeitungsprozesse auswählen, um die Designanforderungen zu erfüllen.

Erreichen der gewünschten Oberflächengüte

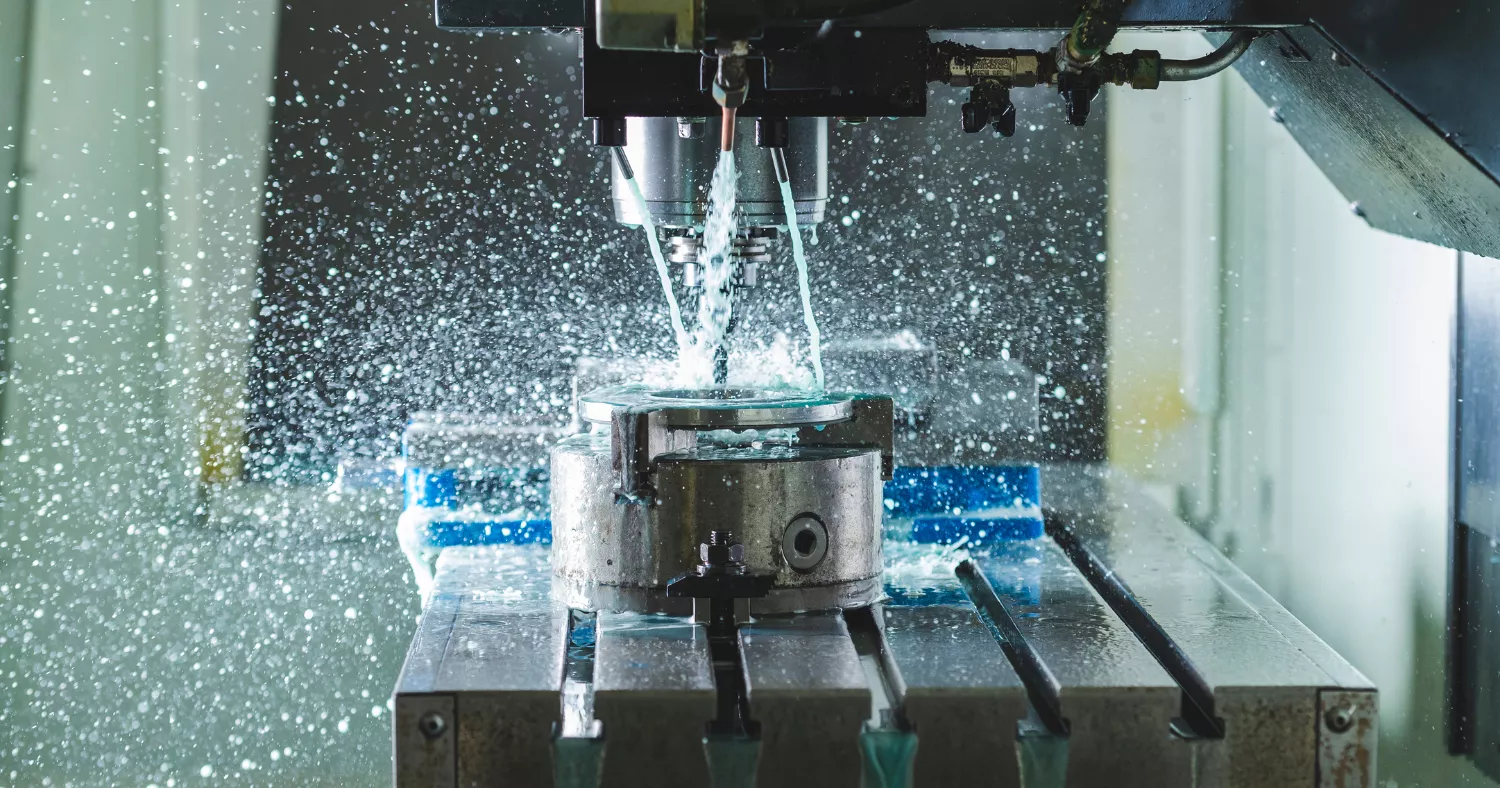

Das Erreichen der gewünschten Oberflächengüte bei der CNC-Bearbeitung ist eine hohe Kunst, die sich erheblich auf die Leistung der Teile auswirkt. Die Wahl der Werkzeuge, Schnittparameter und Nachbearbeitungsmethoden spielen eine entscheidende Rolle. Mit Präzisionswerkzeugen können Oberflächen erzeugt werden, die selbst die engsten CNC-Toleranzen einhalten, was für hochfunktionale Komponenten unerlässlich ist.

Durch die Anpassung von Schnittparametern wie Geschwindigkeit und Vorschub wird das Gleichgewicht zwischen Effizienz und Oberflächenqualität sichergestellt. Durch die Nachbearbeitung, einschließlich Polieren und Beschichten, wird das Finish weiter verfeinert und bietet sowohl ästhetische Reize als auch funktionale Vorteile.

Übliche Bearbeitungstoleranzen werden häufig durch die Anwendung des Teils bestimmt, wobei die Bearbeitungstoleranzen für Prototypen und Produktion variieren, um schnelle Tests oder den endgültigen Einsatz zu ermöglichen. Für Unternehmen bieten vollautomatische Bearbeitungsoptionen eine schnelle Abwicklung, was für die Einhaltung von Projektfristen von entscheidender Bedeutung ist.

Um enge Toleranzen zu erreichen, sind jedoch möglicherweise spezielle Einstellungen erforderlich, was sich auf die Bearbeitungskosten auswirkt. Das Verständnis dieser Dynamik ist der Schlüssel zur Optimierung des Teiledesigns im Hinblick auf Leistung und Kosten und macht Bearbeitungstoleranzen zu einem wichtigen Aspekt jeder Projektplanung.

Verwalten von Toleranzen und Finish im Design

Beim Einstieg in die CNC-Bearbeitung ist das Verständnis von Toleranzen und Oberflächen von größter Bedeutung. Toleranzen sind oft die Grundlage erfolgreicher Konstruktionen, insbesondere in engen CNC-Umgebungen, in denen es auf Präzision ankommt. Gängige Bearbeitungstoleranzen wie Passungs- und Oberflächenspezifikationen sind entscheidend für die Erzielung der gewünschten Ergebnisse. Durch die frühzeitige Berücksichtigung dieser Aspekte im Designprozess können Designer ihre Designs leicht optimieren, um enge Toleranzen einzuhalten.

Verschiedene Arten von Bearbeitungsprozessen stellen einzigartige Herausforderungen dar, wenn es um die Verwaltung von Toleranzen und Oberflächen geht. Von der CNC bis zum Fräsen erfordert jeder Prozess einen differenzierten Ansatz, um hervorragende Ergebnisse zu erzielen. Das Konzept der Bearbeitungstoleranzen ermöglicht Variationen bei gleichzeitiger Wahrung von Qualitätsstandards. Durch die Verfeinerung von Strategien zur Designoptimierung können Konstrukteure die komplexe Landschaft der CNC-Bearbeitung mit Finesse und Effizienz bewältigen.

Praktische Überlegungen zu Toleranzen und Finish

Die Materialauswahl ist entscheidend für die Bestimmung der erreichbaren Toleranzen und der Oberflächengüte bei der CNC-Bearbeitung. Unterschiedliche Materialien haben unterschiedliche Eigenschaften, die sich direkt auf die Präzision und Ästhetik der Bearbeitung auswirken. Die Wahl des richtigen Materials ist entscheidend, um Designvorgaben zu erfüllen und die gewünschten Ergebnisse zu erzielen.

Es ist von entscheidender Bedeutung, die Rolle der Bearbeitungsprozesse bei engen Toleranzen und hochwertigen Oberflächen zu verstehen. Die Auswahl des geeigneten Bearbeitungsverfahrens kann die Genauigkeit und Optik des Endprodukts erheblich beeinflussen. Berücksichtigen Sie bei der Definition Ihrer Toleranzen die Kostenauswirkungen, da engere Toleranzen häufig mit höheren Produktionskosten verbunden sind.

Die enge Zusammenarbeit mit einem Experten für CNC-Bearbeitungsdienstleistungen kann dabei helfen, die Komplexität der Materialauswahl, Toleranzdefinition und Anforderungen an die Oberflächenbeschaffenheit zu bewältigen. Durch die Erkundung einer Reihe enger Toleranzen und Endbearbeitungsoptionen, die durch automatisierte Bearbeitung für eine schnelle Bearbeitungszeit verfügbar sind, können Konstrukteure ihre Entwürfe für präzise CNC-bearbeitete Teile einfach optimieren.

Qualitätskontrolle und Inspektion

Qualitätskontrolle und Inspektion bei der CNC-Bearbeitung stellen sicher, dass das Endprodukt den hohen Standards entspricht, die in Branchen erwartet werden, die Präzision erfordern, wie z. B. Luft- und Raumfahrt oder medizinische Geräte. Dieser kritische Prozess hängt von sorgfältigen Methoden zur Messung und Überprüfung von Toleranzen und Oberflächenbeschaffenheiten ab.

- Einsatz modernster Ausrüstung, einschließlich KMGs (Koordinatenmessmaschinen) und Oberflächenprofilometern, um die Details bearbeiteter Teile zu erfassen.

- Implementierung automatisierter Bearbeitungsoptionen für schnelle, zuverlässige Inspektionen im Einklang mit engen Durchlaufzeiten.

- Der Einsatz von Laserscanning für eine umfassende Oberflächenanalyse stellt sicher, dass die Passungstoleranzen den unglaublich engen erforderlichen Toleranzen entsprechen.

Die Qualitätskontrolle ist bei der CNC-Bearbeitung von entscheidender Bedeutung, da sie der Dreh- und Angelpunkt dafür ist, dass die Produkte den strengen Spezifikationen entsprechen. Durch die Verwendung verschiedener Arten von Toleranzen, von CNC-Drehen Vom Fräsen bis hin zur Bearbeitung mit engen Toleranzen sorgt die Qualitätskontrolle für die Wahrung des Gleichgewichts zwischen zulässigen Abweichungen und der Notwendigkeit von Präzision.

Diese Einhaltung der Bearbeitungstoleranzen ist nicht nur für die Passung und Funktion der Komponenten wichtig, sondern auch, um zu gewährleisten, dass jedes Teil den Anforderungen seiner Anwendung standhält und in kritischen Anwendungen den Unterschied zwischen Erfolg und Misserfolg ausmacht.

Zusammenfassung

Die Bedeutung von Bearbeitungstoleranzen und Oberflächengüten bei der CNC-Bearbeitung kann nicht genug betont werden. Die Bearbeitung mit engen Toleranzen ist entscheidend, um sicherzustellen, dass Komponenten perfekt zusammenpassen, während verschiedene Arten von Toleranzen in der CNC, wie geometrische und dimensionale Toleranzen, Variationen ermöglichen, ohne die Funktionalität zu beeinträchtigen.

Das Erreichen unglaublich enger Toleranzen erfordert Präzision und Fachwissen in CNC-Dreh- und Fräsprozessen. Mit Blick auf die Zukunft geht der Trend hin zu automatisierten Bearbeitungsoptionen für schnelle Durchlaufzeiten bei gleichzeitig hoher Qualität.

Dieser Wandel hin zu effizienteren Produktionsmethoden unterstreicht die wachsende Bedeutung, optimale Ergebnisse in kürzerer Zeit zu erzielen. Mit Fortschritten in Technologie und Software wird sich die Verwaltung von Bearbeitungstoleranzen und Oberflächenbearbeitungen weiterentwickeln und Herstellern neue Möglichkeiten bieten, ihre Prozesse zu verbessern und ihren Kunden außergewöhnliche Produkte zu liefern.