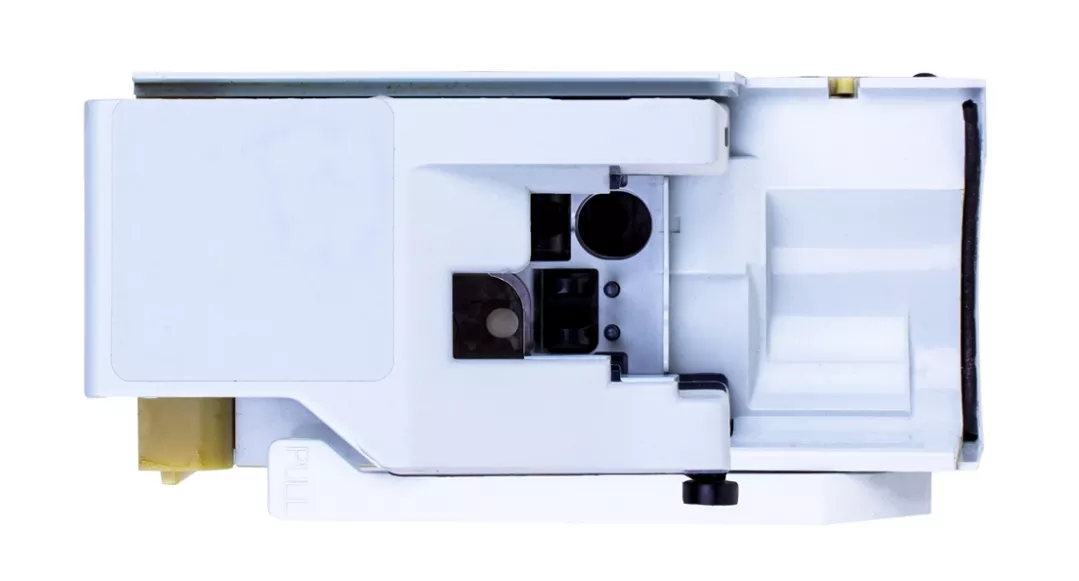

Spritzguss-Service hilft bei der Produktion von Infusionspumpen-Flüssigkeitsabschirmungen, indem es eine kostengünstige und effiziente Möglichkeit bietet, große Mengen hochwertiger Kunststoffteile herzustellen. Die meisten Kunststoffteile von Infusionspumpen-Flüssigkeitsabschirmungen können durch Spritzgießen hergestellt werden, wie Gehäuse, Chassis, Stecker oder andere mechanische Kunststoffkomponenten. Beim Spritzgussverfahren wird Kunststoffrohmaterial in einen flüssigen Zustand erhitzt und das geschmolzene Material in eine Form gespritzt. Die Form wird dann abgekühlt, wodurch der Kunststoff erstarrt und die Form des Formhohlraums annimmt. Dieser Prozess kann mehrmals wiederholt werden, um mehrere Teile herzustellen, was ihn ideal für die Herstellung von Flüssigkeitsabschirmungen für Infusionspumpen macht, die oft große Mengen erfordern. Das Spritzgießen ermöglicht auch eine genaue Kontrolle über die Abmessungen und die Oberflächenbeschaffenheit der Teile, wodurch es sich für die Herstellung medizinischer Geräte mit engen Toleranzen eignet und das Spritzgießverfahren für zukünftige Produktionen sehr stabil ist.

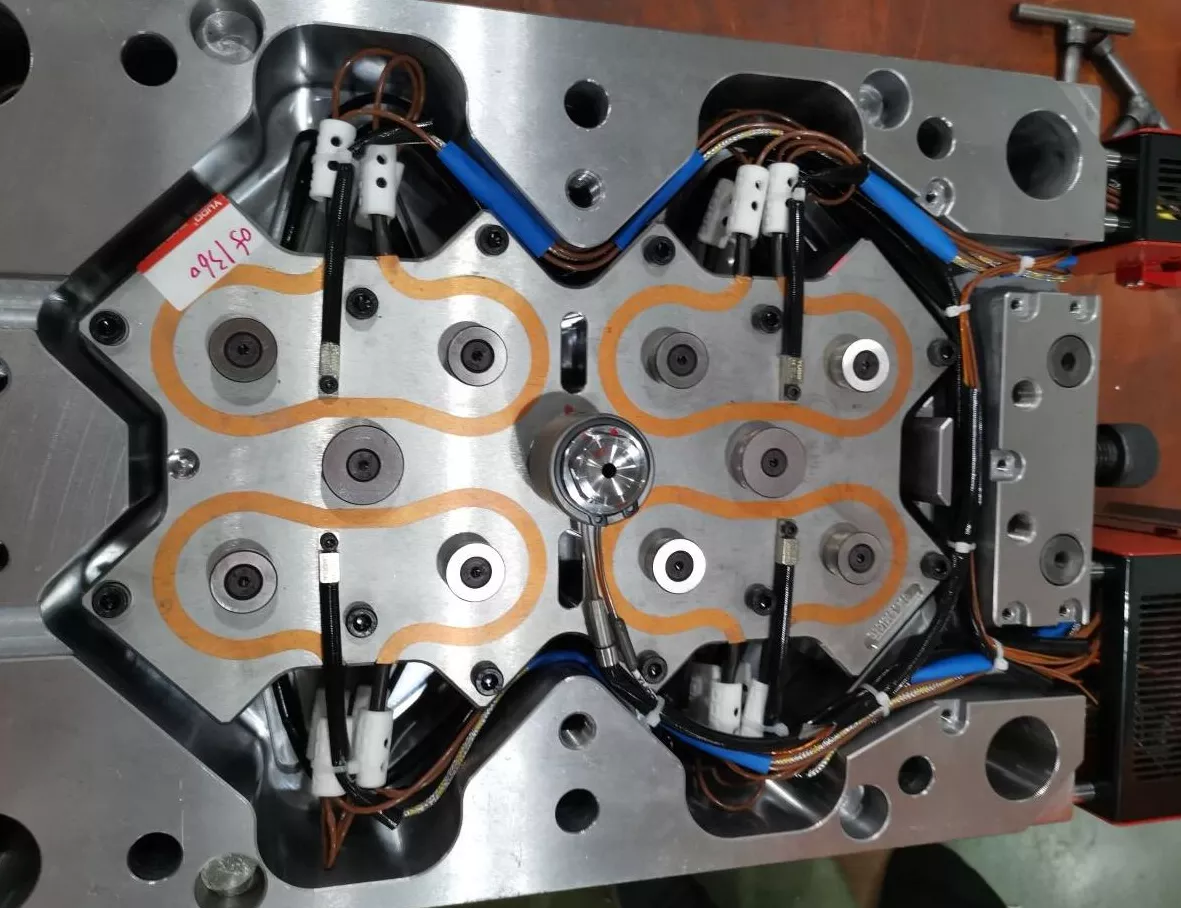

Das Formendesign ist sehr wichtig für die Entwicklung medizinischer Komponenten

Immer mehr Produkte nutzen komplexe Strukturen in der heutigen Gesellschaft. Dies bedeutet, dass die Werkzeugtechnologie vor schwierigeren Herausforderungen steht. Wenn wir also die Qualität der Kunststoffkomponenten und eine lange Lebensdauer der Form für medizinische Geräte garantieren möchten, konstruieren Sie die Form stärker, um Verformungen der Form zu vermeiden. Meistens werden die Plattengröße und -dicke erhöht und ein besseres Material verwendet. Und in einigen Fällen kann auch die Formstruktur verbessert werden, um sie stark zu machen, z. B. durch Hinzufügen von Stützblöcken und Führungsblöcken.

Die meisten medizinischen Komponententeile von Infusionspumpen-Flüssigkeitsabschirmungen werden in großen Mengen hergestellt, und wie man ein Kaltkanal- oder Heißkanalsystem auswählt, ist ein Punkt, der am Anfang berücksichtigt werden muss.

Choose kaltläufer bzw wählen Heißkanalsystem

Die Wahl zwischen einem Kaltkanal- oder einem Heißkanalsystem für den Spritzguss hängt von verschiedenen Faktoren ab, darunter das zu spritzende Material, das Produktionsvolumen, die Größe der Teile und die gewünschte Oberflächenbeschaffenheit der Teile.

Kaltkanalsysteme sind die einfachste und kostengünstigste Möglichkeit des Spritzgießens. Bei diesem System wird das Kunststoffharz durch ein gekühltes Angusssystem in den Formhohlraum eingespritzt und wird Teil des Abfallmaterials. Dies ist eine gute Wahl für Kleinserienfertigung oder wenn die Kosten für das Läufermaterial keine Rolle spielen.

Andererseits verwenden Heißkanalsysteme beheizte Verteiler, um das Harz in einem geschmolzenen Zustand zu halten und zu verhindern, dass es sich im Kanalsystem verfestigt. Dies führt zu weniger Abfall und einer verbesserten Teilequalität, da das Harz eine konstante Temperatur und Fließgeschwindigkeit beibehält. Heißkanalsysteme sind in der Regel teurer, können aber kostengünstiger sein Großserienfertigung oder bei der Herstellung von Teilen mit komplexen Geometrien oder hochwertigen Oberflächengüten.

Letztendlich hängt die Wahl zwischen einem Kaltkanal- oder einem Heißkanalsystem von einer sorgfältigen Bewertung der spezifischen Anforderungen des Spritzgussprojekts ab, einschließlich der Kosten, des Produktionsvolumens und der gewünschten Endproduktqualität.

Warum ist Präzisionsfertigung wichtig für sowie medizinische Spritzgussformen

Präzisionsfertigung ist entscheidend bei der Herstellung von medizinische Formen aus verschiedenen Gründen:

Patientensicherheit: Die Präzisionsfertigung wirkt sich direkt auf die Qualität und Funktionalität des durch Spritzgießen hergestellten Endprodukts aus. Spritzguss ist ein Verfahren zur Massenproduktion von Kunststoffteilen, und die Form ist eine entscheidende Komponente in diesem Prozess.

Wenn die Form nicht präzise hergestellt wird, kann dies Probleme wie Maßungenauigkeiten, Grate (zusätzliches Material, das an der Form haftet), schlechte Oberflächenbeschaffenheit und sogar Teilefehler wie Verzug oder Einfallstellen verursachen. Diese Mängel können das Erscheinungsbild und die Funktionalität des Endprodukts negativ beeinflussen und es schwierig oder sogar unmöglich machen, Designspezifikationen und Kundenanforderungen zu erfüllen. In der Medizinprodukteindustrie werden medizinische Formen zur Herstellung von implantierbaren medizinischen Geräten wie Herzschrittmachern, Hörgeräten und Zahnimplantaten verwendet, die für den langfristigen Einsatz im menschlichen Körper bestimmt sind. Für eine ordnungsgemäße Funktion sind häufig Teile mit engen Toleranzen erforderlich, und Mängel können ein Risiko für die Patientensicherheit darstellen. Die präzise Fertigung stellt sicher, dass diese Geräte perfekt passen und wie beabsichtigt funktionieren, wodurch das Risiko von Komplikationen und Nebenwirkungen reduziert wird.

Konsistenz: Die präzise Herstellung medizinischer Formen trägt dazu bei sicherzustellen, dass jedes aus der Form hergestellte Gerät in Bezug auf Größe, Form und Leistung identisch und konsistent ist. Diese Konsistenz ist unerlässlich, um sicherzustellen, dass das Gerät wie beabsichtigt funktioniert und die erforderlichen Standards erfüllt.

Qualitätskontrolle: Eine präzise Fertigung ermöglicht auch eine bessere Qualitätskontrolle während des Produktionsprozesses, da Abweichungen vom beabsichtigten Design schnell erkannt und korrigiert werden können. Dadurch wird sichergestellt, dass jedes produzierte Gerät die höchsten Qualitäts- und Leistungsstandards erfüllt.

Kosteneffektivität: Eine präzise Fertigung kann dazu beitragen, die Produktionskosten zu senken, indem Abfall und die Notwendigkeit manueller Anpassungen reduziert werden. Es trägt auch dazu bei, das Risiko von Fehlern und Ausschuss zu minimieren, deren Korrektur kostspielig sein kann.

Zusammenfassend lässt sich sagen, dass die Präzisionsfertigung bei der Herstellung medizinischer Formen von entscheidender Bedeutung ist, da sie dazu beiträgt, Patientensicherheit, Konsistenz, Qualitätskontrolle und Kosteneffizienz zu gewährleisten.

Wie man präzise Form verwendet, um qualitativ hochwertige Produkte herzustellen

Prozesssteuerung: Gleichbleibende Verarbeitungsbedingungen wie Temperatur, Druck und Zykluszeit sind entscheidend, um eine gleichbleibende Produktqualität zu gewährleisten. Automatisierte Prozesssteuerungssysteme können dabei helfen sicherzustellen, dass diese Bedingungen konsistent eingehalten werden.

Inspektion und Qualitätskontrolle: Inspektion und Qualitätskontrolle sind unerlässlich, um Probleme im Spritzgießprozess zu erkennen und zu beheben. Dies kann Sichtprüfung, Dimensionsanalyse und Materialprüfung umfassen.

Wartung und Pflege: Die regelmäßige Wartung der Spritzgussanlagen und -formen ist entscheidend, um sicherzustellen, dass sie ordnungsgemäß funktionieren und qualitativ hochwertige Produkte produzieren.