Zur Herstellung medizinischer Geräte können verschiedene Arten von Formen verwendet werden, darunter: Spritzgießen, Blasformen und Thermoformen.

Spritzgießen ist ein Verfahren, bei dem geschmolzener Kunststoff unter hohem Druck in einen Formhohlraum gespritzt wird. Dieser Prozess erzeugt oft große Mengen identischer Teile mit hoher Präzision und engen Toleranzen. Spritzguss wird üblicherweise zur Herstellung medizinischer Geräte wie Spritzen, Fläschchen usw. verwendet.

Beim Blasformen wird ein geschmolzener Kunststoffschlauch in eine Form gelegt und die Luft in den Schlauch geblasen, um die gewünschte Form zu bilden. Dieser Prozess erzeugt oft hohle medizinische Geräte wie Flaschen, Behälter und Schläuche.

Thermoformen ist ein Verfahren, bei dem eine Kunststofffolie erhitzt wird, bis sie biegsam wird, und dann mit einer Form in die gewünschte Form gebracht wird. Bei diesem Verfahren entstehen häufig Medizinprodukte wie Schalen, Verpackungen und Schutzhüllen.

Arten des Spritzgießens für die Medizin:

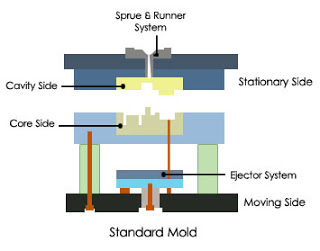

Standard-Spritzguss ist die gebräuchlichste Art, die zur Herstellung einer breiten Palette von Kunststoffteilen und -produkten verwendet wird.

Two-Shot-Spritzguss: Bei diesem Prozess werden zwei verschiedene Materialien in dieselbe Form gespritzt, um ein einzelnes Teil herzustellen. Dies wird häufig verwendet, um Teile mit mehreren Farben zu erstellen oder verschiedene Materialien mit unterschiedlichen Eigenschaften zu kombinieren.

Spritzguss einfügen: Bei diesem Verfahren wird der Metalleinsatz in dieselbe Form eingesetzt, um ein einzelnes Teil herzustellen. Die meisten von ihnen werden für Steckverbinder verwendet.

Umspritzen: Bei diesem Verfahren wird ein zweites Material über ein zuvor geformtes Teil gespritzt, um ein fertiges Produkt herzustellen. Dies wird häufig verwendet, um Griffe, Griffe und andere funktionale Merkmale an Produkten zu erstellen.

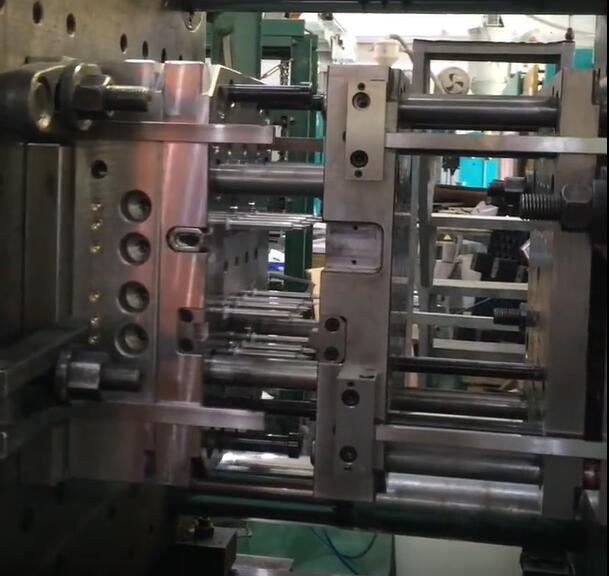

Arten von Kunststoffspritzgussformen:

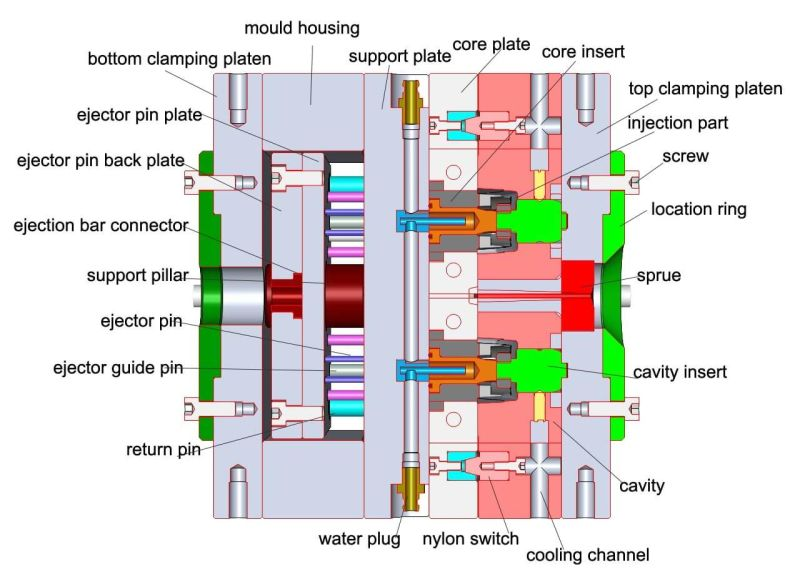

2Plattenform: Die Zweiplattenform ist die einfachste Spritzgussstruktur mit vielen Vorteilen. Es besteht aus einer festen Seite (Hohlraum) und einer beweglichen Seite (Kern) mit 2 Hauptteilen. Bei der Konstruktion mit zwei Plattenformanschnitten befinden sich Anguss, Angusskanäle und Kavitäten alle auf derselben Seite. In einem Mehrkavitäten-Zweiplattenwerkzeug müssen sich Anschnitte und Angusskanäle in der Trennlinie befinden, damit sie beim Teilen des Werkzeugs leicht ausgeworfen werden können. Und die Zwei-Platten-Form hat viele Vor- und Nachteile. Es könnten komplexere Strukturen wie Schieber, Winkelschieber, Heber und Winkel usw. hinzugefügt werden, um die Struktur des Produkts zu erreichen.

Die Vorteile der Zweiplattenform

Verkürzter Formzyklus und lange Lebensdauer

Einfaches Design und einfach zu bedienen

Billiger in der Herstellung als eine Drei-Platten-Form

Komfortablere Auswahl von Gate-Position und -Form

Minimale Betriebsschwierigkeiten und weniger Wartung

3Plattenform: Das Dreiplatten-Spritzgusswerkzeug besteht aus zwei Trennebenen und teilt sich in drei Abschnitte auf. Dadurch können Läufer und Komponenten auf unterschiedlichen Trennebenen liegen. Der Anguss wird separat zum Formteil in drei Plattenwerkzeuge ausgeworfen. Daher ist eine automatische Entgatterung möglich. Seine Anwendung umfasst das Positionieren des Angusssystems in verschiedenen Ebenen zur Injektionsstelle und das automatische Degating. Die Dreiplattenform öffnet sich in zwei Schritten, um eine Funktion oder Anforderungen des Kunststoffformteils zu erfüllen. Fügen Sie Komponenten wie Point Gates, Cavity Slider usw. hinzu, um die verschiedenen Schritte zu erreichen. Und könnte komplexere Strukturen wie Schieber, Winkelschieber, Heber, Winkel usw. hinzufügen, um die Struktur des Produkts zu erreichen.

Die Vorteile der Dreiplattenform

Flexibilität beim Gating-Standort.

Kostengünstige Alternative zum Heißkanalwerkzeug.

Eliminieren Sie den Gate-Entfernungsvorgang.

Umgekehrte Form: Umgekehrte Form dreht sich um die Form und spritzt von der Auswerferseite. Diese Struktur muss berücksichtigen, wie die Produkte ausgeworfen werden, und dann zwei Zylinder auf Auswurfplatten hinzufügen, um diese Funktion zu erreichen.

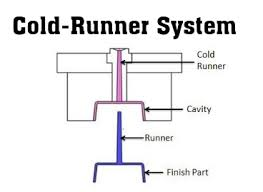

Apropos Läufertypen, es gibt Kaltkanalsysteme und Heißkanalsysteme:

Kaltkanalsystem: Kaltkanal ist nach der Schmelze der Spritzgussmaschine der Kanal am Formstahl, normalerweise Kaltkanal mit langem Kanal und verschwendet viel Rohmaterial, wodurch der Formdruck verringert wird.

In einem Kaltkanal-Formsystem muss der Anguss größer sein als das Teil. Andernfalls laufen Sie Gefahr, die Form zu wenig zu füllen. Ein großer Vorteil gegenüber einem Heißkanalsystem ist die Möglichkeit, mehr Arten von Polymeren zu verwenden, ohne sich um die Hitzeempfindlichkeit kümmern zu müssen.

Kaltkanäle sind kostengünstiger als Heißkanäle und auch leicht zu warten, aber sie können Abfall verursachen, es sei denn, Sie können das zusätzliche Material recyceln oder einschmelzen.

Heißkanalsystem: Heißkanalsystem bedeutet ein zusätzliches Heizsystem in der Form. Heißkanäle sind teurer als Kaltkanäle (in Anschaffungsinvestition und Wartung), aber sie können größere Mengen und größere Teile verarbeiten und erzeugen keinen Abfall. In einigen Fällen gleicht der fehlende Abfall mit den höheren Wartungskosten ungefähr die gleichen Nettokosten aus wie bei einem Kaltkanalsystem. Heißkanalformen produzieren Teile mit gleichbleibender Qualität und schnelleren Zykluszeiten, aber es ist nicht so einfach, Farben zu ändern, und Heißkanäle können auch nicht mit einigen wärmeempfindlichen Polymeren umgehen.