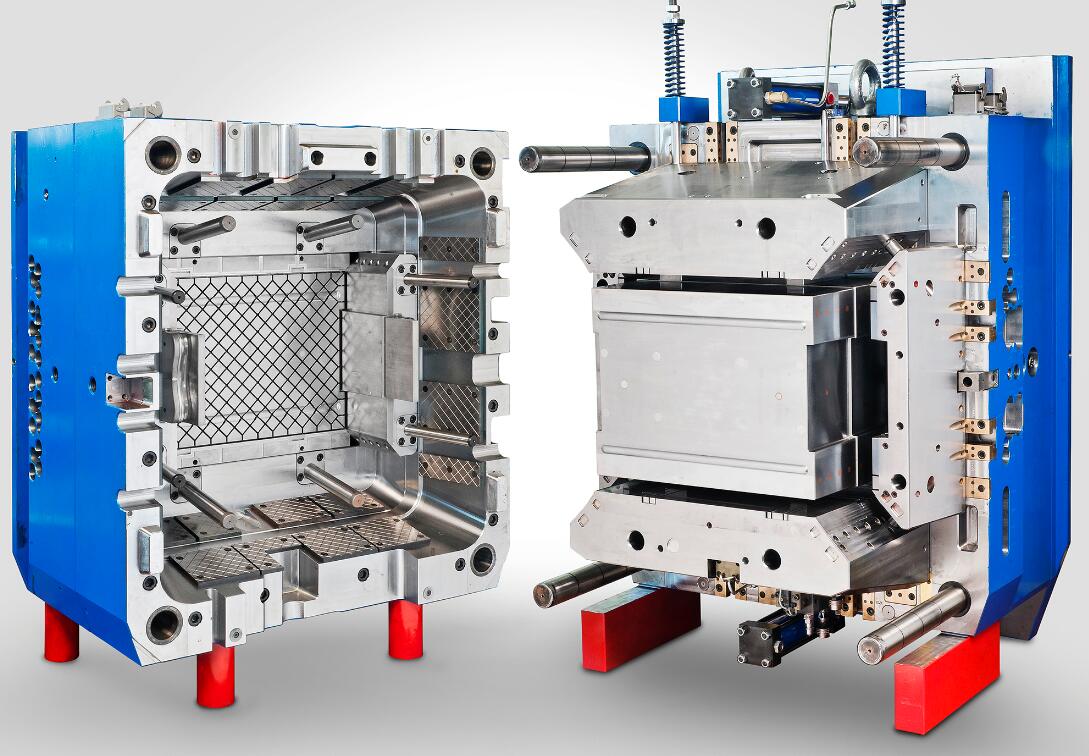

Nach Abschluss des Baus der neue Spritzgussform, müssen Sie auch die Spritzgussform zum Testen oder Formen des Kunststoffs einrichten.

Beim Einrichten einer Spritzgussform sind einige Dinge zu beachten:

Alle Bewegungen öffnen und ausprobieren

In diesem Schritt werden wir die Formschluss- und Formöffnungstests an der Form durchführen. Beim Werkzeugschließtest messen wir hauptsächlich, ob die Matrize während der Schließbewegung geschlossen ist und beobachten, ob beim Schließen der Matrize ein Spalt oder zu eng ist, damit die Luft in Kavität und Kern nicht abgeführt werden kann. Beim Formöffnungstest beobachten wir hauptsächlich, ob die Form reibungslos geöffnet ist, ob jedes Teil reibungslos getrennt wird und ob das Produkt in der Form reibungslos abfallen kann. Treten die oben genannten Probleme im Test auf, muss die Form für eine Nacharbeit in Betracht gezogen werden.

Werkzeugheizung/-kühlung

Diese Verbindungen werden benötigt, um das Spritzgießwerkzeug durch Zuführung oder Entnahme von Energie aus dem Werkzeug auf die erforderliche Prozesstemperatur zu bringen. Um die Prozesstemperatur zu erreichen, wird ein Medium, Wasser oder Öl in Kreisläufen durch das Werkzeug geleitet, ein Zu- und ein Abgang werden als Set bezeichnet. Nach dem Anschließen und Einschalten des Werkzeugheizers/-kühlers können Sie den Betriebszustand des Heiz- oder Kühlers überprüfen, indem Sie manuell prüfen, ob die Temperatur an allen an das Werkzeug angeschlossenen Anschlüssen angestiegen oder gesunken ist.

Formtemperatur

Die Formtemperatur wird getestet, um festzustellen, ob sich die Form bei einer bestimmten Temperatur verformt oder welcher Temperatur sie standhält. Wenn das Werkzeug im heißen Werkzeug eine hohe Temperaturtoleranz aufweist, können Sie die Kunststoffkondensation in der Kavität reduzieren, damit das geschmolzene Material leichter in die Kavität fließt und die Oberflächenqualität des Produkts verbessert wird.

Heißkanaleinstellung

Besitzt das Spritzgussform Design hat eine Heißkanalsystem, überprüfen wir die Größe der Düsenöffnung. Zu große Düsenöffnungsgrößen führen zu übermäßigem oder ungleichmäßigem Druck, der das Material verbrennt und silberne Streifen auf den Teilen erzeugt. Um dieses Problem zu vermeiden, muss sichergestellt werden, dass der Düsenradius der Formmaschine die gleiche Größe hat wie der Düsenbasisradius des Verteilers. Passen Sie die Lochgröße der Maschinendüse an den Druckabfall an und ermöglichen Sie mehr Materialfluss, wodurch Brandflecken und Streifenbildung vermieden werden.