Das Kunststoff-Spritzgussverfahren umfasst im Wesentlichen vier Stufen: Füllen, Druckhalten, Kühlen und Entformen. Diese vier Stufen sind ein vollständig kontinuierlicher Prozess, der direkt die Formqualität von Kunststoffprodukten bestimmt.

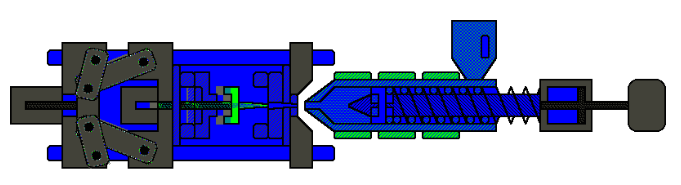

Das Füllen ist der erste Schritt im gesamten Spritzzyklus, beginnend mit dem Schließen des Werkzeugs und endend mit dem Füllen der Formkavität zu ca. 95 %. Beim Formen und Füllen des Formhohlraums treten bei Fehlern beim Füllen von Produkten Qualitätsprobleme auf, wie z. B. zu starker Druckabbau, zu lange Füllzeit und Füllunzufriedenheit.

Nachdruck ist die kontinuierliche Anwendung von Druck, Verdichtungsschmelze, Erhöhung der Dichte des Kunststoffs, um das plastische Schrumpfverhalten zu kompensieren. Die Steuerung des Einspritzdrucks wird normalerweise in eine Einspritzdrucksteuerung, zwei Einspritzdrucksteuerungen (Haltedruck) oder mehr als drei Einspritzdrucksteuerungen unterteilt. Das richtige Timing des Druckschalters ist sehr wichtig, um einen hohen Druck in der Form zu vermeiden und um zu viel oder fehlende Materialien zu vermeiden. Das spezifische Volumen der Formteile ist abhängig vom Schmelzedruck und der Temperatur beim Schließen des Angusses in der Druckhaltestufe.

Wenn Druck und Temperatur des Produkts vom Nachdruck bis zur Kühlphase des Produkts jedes Mal gleich bleiben, ändert sich das spezifische Volumen des Produkts nicht. Bei konstanter Formtemperatur sind die wichtigsten Parameter für die Größe des Produkts der Nachdruck und die Temperatur. Zum Beispiel: nach dem Füllen des Endes des Drucks sofort reduzieren, wenn die Oberflächenschicht eine bestimmte Dicke gebildet hat, um den Druck zu erhöhen, dann kann die Verwendung von geringer Schließkraft, die dicke Wände von großen Produkten gießt, die Einsturzgrube und das Fliegen beseitigen.

Der Nachdruck und die Geschwindigkeit betragen normalerweise 50%-65% des maximalen Drucks und der maximalen Geschwindigkeit, wenn die Kunststoffkavität gefüllt ist, dh der Nachdruck ist etwa 0.6-0.8 MPa niedriger als der Einspritzdruck. Da der Nachdruck geringer als der Einspritzdruck ist, ist die Belastung der Ölpumpe in der erheblichen Nachlaufzeit geringer, was die Lebensdauer der Festölpumpe verlängert und die Leistungsaufnahme des Ölpumpenmotors reduziert. Am Ende der Schneckenstange gegen Ende des Einspritzhubs verbleibt noch eine kleine Menge Schmelze (Puffer). Je nach Füllsituation im Werkzeug kann durch weiteres Anlegen des Spritzdrucks (zweiter oder dritter Spritzdruck) eine kleine Menge Schmelze zugegeben werden, um Produktunterdrückung zu verhindern oder die Schrumpfrate des Produkts anzupassen.

Das Design des Kühlsystems ist in der Spritzgussform sehr wichtig. Dies liegt daran, dass das Formen von Kunststoffprodukten nach dem Entformen die Erstarrung nur bis zu einer bestimmten Steifigkeit abkühlt, um Kunststoffprodukte durch äußere Verformung zu vermeiden. Die Abkühlzeit hängt hauptsächlich von der Massetemperatur, der Wandstärke und Kühlleistung des Produkts sowie der Härte des Materials ab. Das härtere Material härtet in der Form schneller aus als das weiche Material. Wird von beiden Seiten gekühlt, beträgt die erforderliche Kühlzeit pro 0.100′ Wanddicke normalerweise etwa 10 bis 15 Sekunden. Leimbeschichtete Produkte benötigen eine längere Kühlzeit, da sie durch eine kleinere Oberfläche effizient gekühlt werden können. Die erforderliche Abkühlzeit pro 0.100 'Wanddicke beträgt etwa 15 bis 25 Sekunden.

Die Entformung ist der letzte Schritt in einem kompletten Spritzgießzyklus. Obwohl das Abkühlen der Produkte beim Formen, Entformen oder auf die Qualität der Produkte einen sehr wichtigen Einfluss hat, kann unsachgemäßes Entformen dazu führen, dass Produkte ungleichmäßige Kräfte entformen, was zu Produktverformungen und anderen Mängeln führt. Für die Entformung gibt es im Wesentlichen zwei Möglichkeiten: die Auswerferstangenentformung und die Stripperentformung. Um die Qualität der Produkte zu gewährleisten, sollten wir entsprechend den strukturellen Eigenschaften der Produkte die richtige Art der Entformung wählen.