Kunststoff-Spritzguss wird derzeit in allen Produktherstellungsverfahren verwendet. Es enthält jedoch auch eine Reihe von Konzepten und Mechanismen, die zukünftige Benutzer verstehen müssen, wenn sie Formen für diese Art der Fertigung entwerfen und bauen. Die Form hat viele Teile und Optionen für Teile, und es ist wichtig zu verstehen, wie sich diese Optionen auf die Leistung, die Kosten und die Komplexität der Form auswirken. Lassen Sie uns in diesem Artikel über das Angusssystem sprechen und wie man ein heißes oder kühles Angusssystem auswählt, um das Endprodukt zu beeinflussen.

Was sind Läufersysteme im Spritzguss?

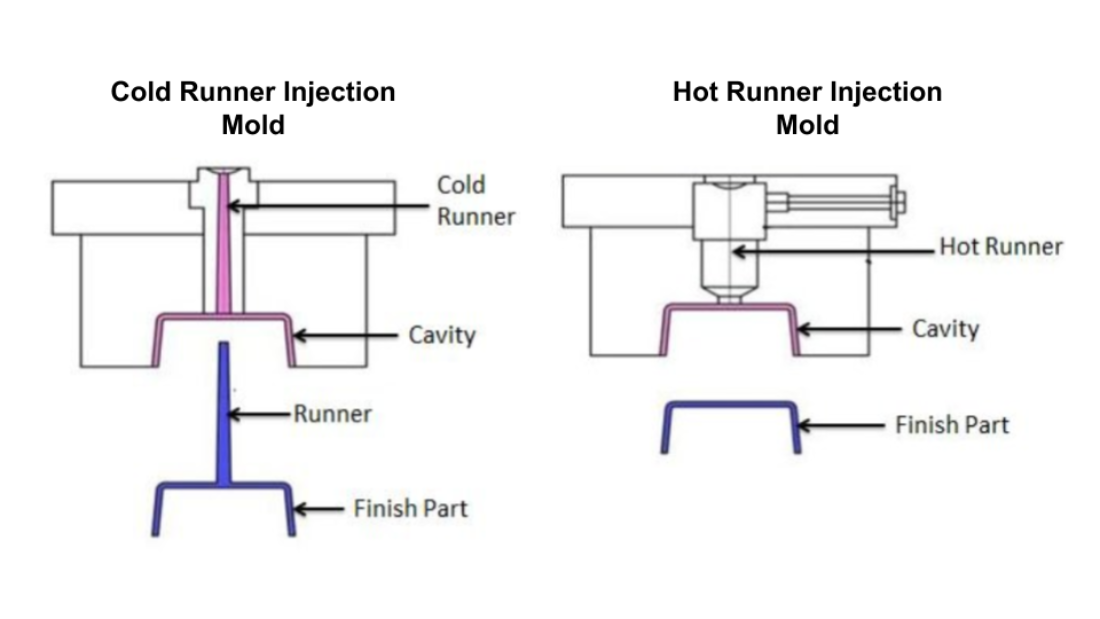

Um den Unterschied zwischen einem Heißkanal und einem Kaltkanal zu verstehen, müssen Sie zunächst verstehen, wie sich der Kanal auf das Werkzeug auswirkt. Nehmen wir den Heißkanal als Beispiel. Der geschmolzene Kunststoff wird durch den Anguss in die Form eingespritzt, wo der Anguss auf die Form trifft. Der Kunststoff gelangt dann durch einen Kanal, der als Anguss bezeichnet wird, in die eigentliche Kavität oder Kavität. Die meisten Formen haben mindestens zwei oder mehr Eingänge und Tore, aber einige Formen, insbesondere solche, die zu vielen Teilen führen, haben mehr Eingänge und Tore.

Heißkanalform:

Das bemerkenswerteste Merkmal der Heißkanalform ist seine Geschwindigkeit, und seine Geschwindigkeit ist sein Wert. In einer Heißkanalform füllt der Kunststoff, sobald er den Formhohlraum füllt und abkühlt, auch den Angußkanal. Wenn es separat platziert wird, kühlt und sprüht es auch zusammen mit den Teilen (je nach Formtyp bleiben sie entweder an den Teilen haften oder trennen sich vor dem Sprühen). Der Heizkanal verwendet einen Heizverteiler, um den Kunststoff im Kanal geschmolzen zu halten, was einige offensichtliche Vor- und Nachteile hat.

Vorteile des Heißkanals

• Vermeiden Sie Kunststoffabfälle, da Kunststoffe im Fließweg nicht mit den Teilen entsorgt werden müssen.

• Laufbandfertiger Kunststoff führt zu schnelleren Zykluszeiten und höheren Portionsgrößen.

• Es wird weniger Druck benötigt, ohne den Widerstand des Kunststoffs im Läufer abzukühlen.

• Anstatt sich um die plastische Kühlung des Angusses zu kümmern, können mit der Form größere Teile hergestellt werden.

Nachteile Heißkanal

• Formen haben aufgrund komplexerer Designs höhere Vorlaufkosten.

• Einige wärmeempfindliche Kunststoffe (wärmeleitende Kunststoffe) funktionieren nicht in Heißkanälen.

• Das Werkzeug für die Heizungsanlage muss unter Spannung stehen.

• Komplexität der Werkzeuge bedeutet höhere Prüf- und Wartungsanforderungen.

Kaltkanalform:

Das bemerkenswerteste Merkmal des Kaltkanalwerkzeugs ist, dass es vielseitig ist, aber niemand beherrscht.

Bei einem Kaltkanalsystem hat der Kanal die gleiche Temperatur wie der Rest des Werkzeugs und es gibt kein zusätzliches Heizsystem. Anguss, Angusskanal und Anguss werden mit dem Werkzeug gekühlt und der restliche Kunststoff wird je nach Komplexität des Werkzeugs auf die Teile aufgeklebt oder ausgespritzt. Wenn der Kunststoff aus Thermoplast besteht, kann er recycelt werden.

Vorteile des Kaltkanals

• Die Herstellungskosten von Kaltangussformen sind aufgrund des Fehlens komplexer Heizsysteme geringer.

• Akzeptieren Sie eine breitere Palette von Polymeren, da Sie sich keine Gedanken über die thermische Empfindlichkeit machen müssen.

• Einfacheres Design, geringere Wartungs- und Inspektionsanforderungen.

• Konstruktionsänderungen sind einfacher als bei Heißkanalsystemen (Anguss- und Kanalbewegung).

Nachteile Kaltkanal

• Je nach Werkzeug muss der überschüssige Kunststoff manuell oder automatisch entfernt werden.

• Längere Zykluszeit, je nach Bedarf, um Angüsse und Angusskunststoff zu öffnen.

• Mehr Abfall erzeugt zusätzlichen Plastikspray (wenn er nicht recycelt wird).

• Einige Bauformen und Abmessungen sind aufgrund der Begrenzung des kühlenden Kunststoffs im Läufer eingeschränkt.

Heißkanal und Kaltkanal haben ihre eigenen Eigenschaften. Der Heißkanal im Werkzeug reduziert die Abfallproduktion, indem er in den Formhohlraum eindringt oder sich ihm nähert. Da der Kunststoff beim Eintritt in die Formkavität noch eine hohe Temperatur aufweist, wird gleichzeitig Kühlzeit gespart und das Produkt kann effizienter hergestellt werden. Heißkanalformen sind jedoch komplexer, sodass sie relativ teuer in der Herstellung sind und häufig gewartet werden müssen. Kaltkanalformen benötigen keine komplexen Heizsysteme und können eine breite Palette von Polymeren aufnehmen, ohne sich um die thermische Empfindlichkeit kümmern zu müssen. Und aufgrund seines einfachen Designs ist es relativ kostengünstig herzustellen und bedarf keiner regelmäßigen Wartung. Aber das Kaltfließwerkzeug erzeugt mehr Abfall, weil alle Prozesse während des Einspritzvorgangs gleichzeitig gekühlt werden. Der Zyklus dauert länger. Und einige Produkte sind aufgrund von Kühlbeschränkungen in Design und Größe eingeschränkt.