Überblick über EDM

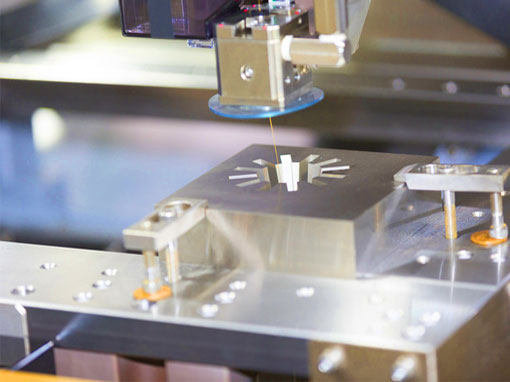

Die Funkenerosion oder EDM ist ein unkonventionelles Verfahren, bei dem Wärmeenergie verwendet wird, um Material vom Werkstück abzutragen. Ähnlich wie beim Laserschneiden erfordert EDM keine mechanische Kraft beim Abtragen. Erodieren ist im Werkzeug- und Formenbau aufgrund seiner Anwendbarkeit sehr beliebt, insbesondere bei harten Materialien wie Titan oder besonders komplexen Formen, die durch Fräsen schwer zu erhalten sind.

Einfach ausgedrückt ist die Funkenerosion ein Herstellungsverfahren, bei dem Elektroden verwendet werden, um Material von einem leitfähigen Material präzise zu entfernen. Im kleinen Spalt zwischen Werkstück und Elektrode entsteht eine Entladung, die das Material durch Aufschmelzen oder Verdampfen abträgt. Für diesen Vorgang müssen die Elektrode und das Werkstück in das Dielektrikum eingetaucht werden.

Warum EDM brauchen?

EDM hat Fertigungsunternehmen viele Vorteile gebracht. Die Vielseitigkeit der EDM im Umgang mit Hartmetallen ist ein großer Vorteil. Es kann verwendet werden, um die Form oder die physikalischen Eigenschaften der meisten Materialien zu kontrollieren. Mit EDM ist es einfacher, härtere Metalle zu bearbeiten, einschließlich Hartmetalle wie Titan, Wolframkarbid und Stahl. Darüber hinaus lässt sich mit EDM ein hochpräzises Profil am Werkstück erzielen, das beim Auslösen der Entladung das Werkstück erwärmt. Die Oberfläche des Werkstücks wird glatter und sauberer, ohne dass eine zusätzliche Kantenreinigung oder Entgratung erforderlich ist, die in der Regel von Fertigungsbetrieben gewünscht wird.

Aufgrund dieser Vorteile wird EDM häufig in der Luft- und Raumfahrt- und Automobilindustrie für die Entwicklung hochpräziser und fortschrittlicher Motorkomponenten verwendet.

Der Vorteil der Verwendung von EDM

•Es kann für kleine Werkstücke verwendet werden, die normalerweise von herkömmlichen Schneidwerkzeugen beschädigt werden. Beim EDM hat die Elektrode keinen direkten Kontakt mit dem Material und wird daher nicht beschädigt.

• Machen Sie die gewünschte geometrische Form besser

•Höhere Oberflächenglätte.

•Kann komplexe Formen erstellen, die möglicherweise schwer zu generieren sind

Durch die Kontrolle vieler möglicher Änderungen der Oberflächenschicht während des EDM-Prozesses, um die Oberflächenspezifikationen des Produkts sicherzustellen und ein perfektes Produkt (dh ohne Oberflächenschäden) herzustellen, wird die Qualität des Produkts sichergestellt und die Qualität des Produkts verbessert.

Übersicht über WEDM

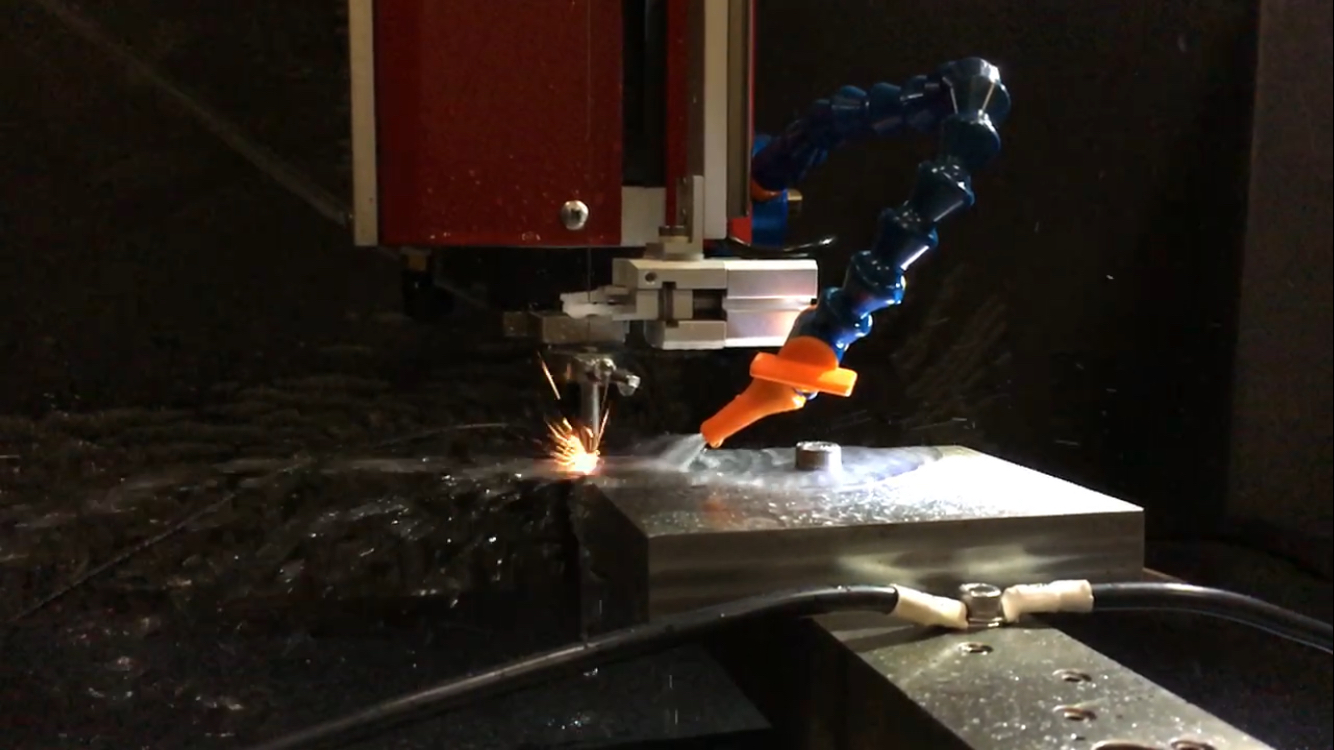

Wire Electrical Discharge Machining (WEDM) ist ein Prozess der Metallbearbeitung bei dem ein Werkzeug Tausende von Funken auf ein Metallwerkstück entlädt. WEDM ist ein unkonventioneller Prozess, der an Teilen funktioniert, die gegenüber konventionellen Prozessen resistent sind, aber nur, wenn sie Strom leiten. In der Regel handelt es sich dabei um Nichteisenmetalle, darunter Stahl, Titan, Superlegierungen, Messing und viele andere Metalle. Drähte in der Drahterodierbearbeitung bestehen normalerweise aus Molybdän oder Kupfer. WEDM funktioniert durch Erzeugen einer elektrischen Entladung zwischen dem Draht oder der Elektrode und dem Werkstück. Beim Überspringen des Funkens über den Spalt wird das Material sowohl vom Werkstück als auch von der Elektrode abgetragen. Um einen Funkenkurzschluss zu vermeiden, sollte auch eine nichtleitende Flüssigkeit oder ein Dielektrikum verwendet werden. Der Abfall wird durch das Dielektrikum entfernt und der Prozess wird fortgesetzt.

Warum WEDM verwenden?

Da mit diesem Verfahren sehr kleine Stücke geschnitten werden können, ist es oft ideal für kleine, detailreiche Projekte, die für andere Bearbeitungsmöglichkeiten oft zu feinkörnig sind. Darüber hinaus ist das Verfahren für eine kleine Anzahl von Projekten kostengünstig und kann sich für das Prototyping selbst dann als vorteilhaft erweisen, wenn das eigentliche Projekt auf andere Weise durchgeführt wird. Dieses Verfahren erzeugt selbst bei Teilen im Mikrometerbereich eine unglaublich genaue und hochwertige Schnittqualität. Das Schneiden von dünnen Materialien, komplizierten Details und engen Rippen ist leicht und ohne Grat möglich. WEDM eignet sich am besten für Projekte mit Toleranzen, Materialbelastungsbeschränkungen und hohen Qualitätsanforderungen.

Der Vorteil der Verwendung von WEDM

Kein Schlagschneiden – Die Bearbeitung von harten Werkstoffen erfordert in der Regel viel Kraft und Schlagkraft, um die gewünschte Form zu erzeugen, und viel Kraft und Schlag können Spannungen erzeugen, die das Material beim Schneiden verformen und die Werkzeuge schnell verschleißen. Solange das Material Strom leitet, gibt es beim Drahterodieren keine Stöße oder Belastungen.

Einfache Herstellung komplexer Formen – Da die Drahterodiermaschine elektrische Entladungen durch einen feinen Draht verwendet, ist es einfach, präzise und komplexe Formen selbst in den härtesten oder sprödsten Materialien zu schneiden. Da Drähte unendlich viele Formen annehmen können, können auch ohne Erhitzen des Materials zum Erweichen und Härten winzige Konturen und Löcher geformt werden.

Hohe Toleranz – Linienschneiden ist genauer als Laser-, Flamm- oder Plasmaschneiden. Es übt keine Kraft auf die Teile aus und ermöglicht so bei der Drahterodierbearbeitung hohe Toleranzen für genaue Abmessungen und Passgenauigkeit. Dadurch entfällt die Notwendigkeit einer zusätzlichen Bearbeitung und Nachbearbeitung der Teile nach der Bearbeitung.

WEDM kann bessere Formen herstellen und somit Kosten senken. Da die Drahterodierbearbeitung verwendet werden kann, um jedes leitfähige Material effizient zu bearbeiten, egal wie hart oder spröde es ist, dauert die Bearbeitung weniger Zeit und kann in einem Prozess durchgeführt werden. Daher können wir auch Abfall reduzieren. Eine Wärmebehandlung oder Reinigung der Teile nach der Bearbeitung ist nicht erforderlich, da die Erodiermaschine das Material problemlos durchtrennen oder sogar härten kann.