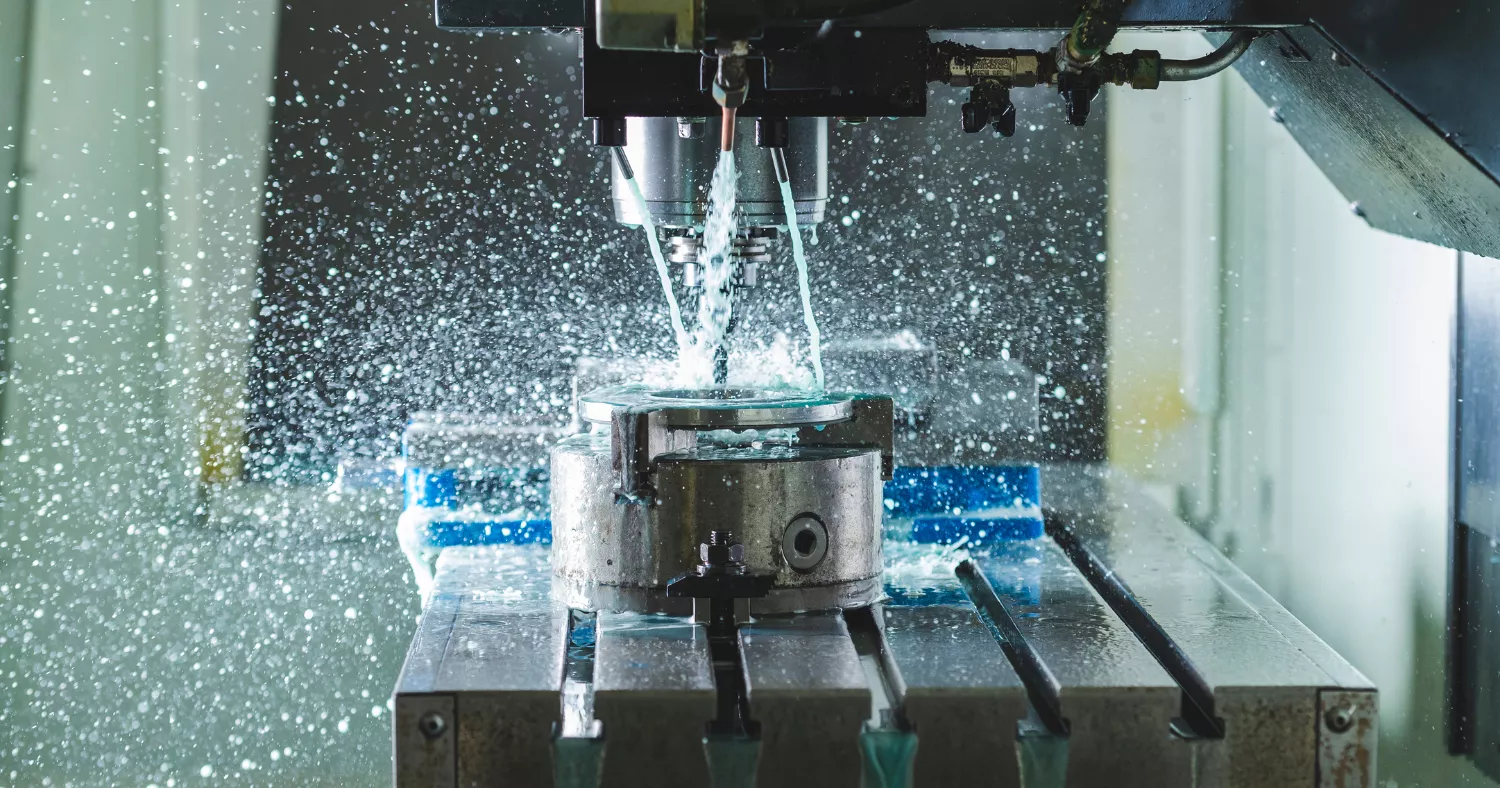

В динамичном мире современного производства обработка с ЧПУ является краеугольным камнем, определяющим будущее проектирования и производства продукции. Этот сложный процесс, в котором используются станки с числовым программным управлением (ЧПУ), имеет решающее значение для создания деталей с точностью и эффективностью. Но что отличает лучшие обработанные детали? Ответ заключается в понимании допусков на обработку и ключевых факторов качества поверхности, определяющих конечное качество и функциональность детали.

Допуски, двусторонние, односторонние, предельные или стандартные, определяют допустимые пределы отклонения размеров детали. Это крайне важно для обеспечения того, чтобы каждая деталь, обработанная на станке с ЧПУ, полностью соответствовала назначенной роли. С другой стороны, обработка поверхности, определяющая текстуру поверхности детали, может существенно повлиять на производительность и срок службы компонента.

В этом сообщении блога будут рассмотрены сложные рекомендации по допускам обработки на станках с ЧПУ, от общих до более жестких допусков, выраженных в мм. И углубимся в нюансы достижения идеального качества поверхности. Ожидайте получить представление о том, как двусторонние и односторонние допуски, наряду со специальными терминами, такими как услуги механической обработки и детали, обработанные на станках с ЧПУ, играют жизненно важную роль в Обработка с ЧПУ. К концу вы получите полное представление о том, как толерантность может повлиять на успех вашего проекта, что направит вас на путь к совершенству производства.

Понимание допусков обработки с ЧПУ

Изучение сложного мира допусков обработки на станках с ЧПУ открывает область, где точность имеет первостепенное значение. Понимание его нюансов имеет решающее значение для каждого, кто вступает в сферу производства. Допуски обработки на станках с ЧПУ относятся к допустимым пределам отклонения размеров изготавливаемой детали. Они являются краеугольным камнем концепции, обеспечивающей плавное соединение деталей в сборках.

Этот аспект производственного процесса регулируется такими терминами, как стандартный допуск, предельный допуск и двусторонний допуск, каждый из которых играет ключевую роль в достижении желаемого качества и функциональности компонентов. Важность допусков при обработке на станках с ЧПУ невозможно переоценить. Они напрямую влияют на целостность и производительность конечного продукта, что требует соблюдения международных стандартов. И тщательное применение принципов геометрических размеров и допусков.

На определение допусков при обработке с ЧПУ влияет несколько факторов, включая возможности станка. Свойства обрабатываемого материала и сложность конструкции. Механические цеха постоянно сталкиваются с проблемами соблюдения стандартных допусков на обработку или достижения жестких допусков на обработку, что требует глубокого понимания типов допусков и диапазонов допусков.

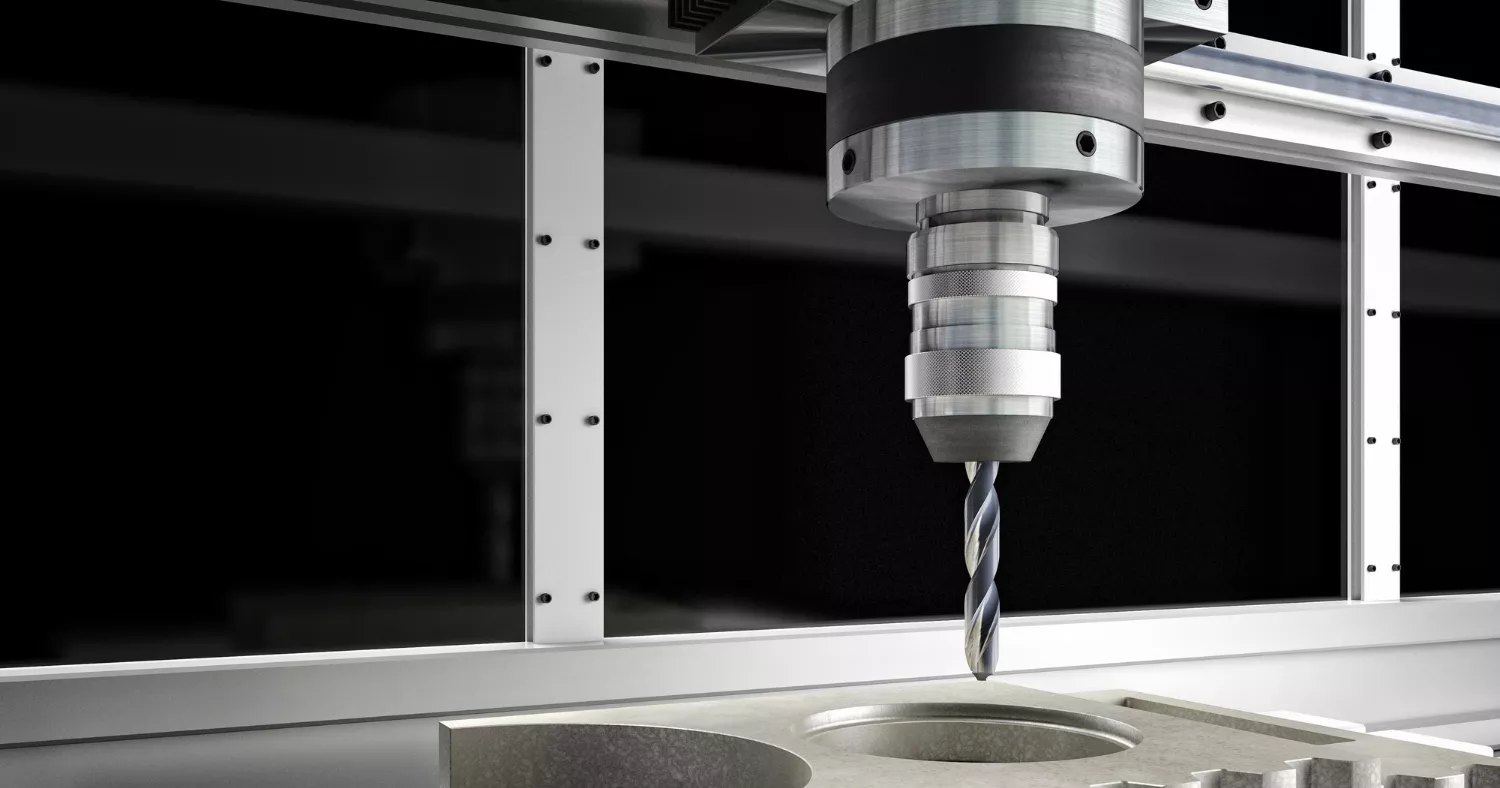

Взаимодействие между фрезерные с ЧПУ, желаемые допуски для станков с ЧПУ и допуски для обработки на станках с ЧПУ требуют гармоничного баланса, гарантирующего, что детали не только соответствуют, но и превосходят допуски деталей, установленные международными стандартами. Этот хрупкий баланс подчеркивает важность точности в производстве, где важен каждый микрон. Разработка рекомендаций по допускам обработки на станках с ЧПУ и завершение важной основы для достижения совершенства в производстве.

Типы допусков обработки на станках с ЧПУ

В сложном мире обработки на станках с ЧПУ понимание принципов допусков обработки и отделки имеет первостепенное значение. Допуски, часто незамеченные герои точной обработки, гарантируют, что детали идеально подходят друг к другу и работают так, как задумано. Они являются основой стандартизированных допусков обрабатываемых деталей и направляют станки с ЧПУ в их стремлении к совершенству. Давайте углубимся в различные допуски, которые имеют решающее значение в этом процессе.

- Допуски размеровотносятся к допустимым отклонениям размеров детали. Сюда входят базовые допуски, определяющие общие пределы; фактический размер, который указывает точный предполагаемый размер; и лимиты, определяющие максимально и минимально допустимые размеры. Эти допуски помогают цехам с ЧПУ достигать жестких допусков, гарантируя, что детали точно соответствуют своим спецификациям.

- Геометрические допускипривнесите дополнительный уровень точности, сосредоточив внимание на форме и ориентации деталей. Такие концепции, как плоскостность, параллельность и концентричность, гарантируют, что каждая поверхность идеально выровнена и сбалансирована. Эти допуски необходимы для деталей, которые должны точно соединяться друг с другом, что подчеркивает важность определения допусков, учитывающих геометрические отклонения.

- Допуски на качество поверхностиРечь идет о внешнем виде и ощущении поверхностей детали. Они связаны с эстетикой и функциональностью, влияя на то, как деталь взаимодействует с окружающей средой и другими частями. Достижение правильной обработки поверхности является свидетельством мастерства механического цеха с ЧПУ, поскольку оно требует глубокого понимания материалов и процессов обработки.

Расчет и задание допусков

Расчет и определение допусков является фундаментальным шагом в обеспечении успеха проектов обработки с ЧПУ. Он предполагает тонкий баланс между требованиями к дизайну и производственными возможностями. Чтобы гарантировать, что детали идеально подходят друг к другу без лишних затрат. Ключом к освоению допусков ЧПУ является понимание и разумное применение основ.

Рекомендации по расчету допусков на обработку:

- Базовый размер:Это теоретический размер, используемый в качестве отправной точки, на основе которой рассчитываются все допуски.

- Ограничения:Максимальные и минимальные размеры, разрешенные для обрабатываемой детали. Они определяют диапазон допуска.

- Отклонение:Допустимая разница между фактически произведенным размером и базовым размером. Оно может быть положительным или отрицательным и определяет направление допуска.

Определение допусков в планах и чертежах обработки на станках с ЧПУ требует комплексного подхода. Во-первых, важно определить функцию детали в сборке, чтобы найти правильный допуск, обеспечивающий посадку без перепроектирования. Использование стандартов допусков на обработку, например тех, которые изложены в международных стандартах на допуски на обработку, помогает выбрать типичные допуски на обработку, используемые в отрасли.

Диапазон допусков и любые необходимые допуски для конкретных элементов должны быть указаны на чертеже. Операции прецизионной обработки с ЧПУ часто требуют более жестких допусков, тогда как стандартная обработка прототипов и серийная обработка могут обеспечивать более широкие диапазоны. Четко указывая различные допуски, включая общие допуски обработки с ЧПУ, на плане или чертеже, инженеры и машинисты могут выбрать правильные процессы обработки с ЧПУ, соответствующие требованиям проекта.

Достижение желаемой отделки поверхности

Достижение желаемого качества поверхности при обработке на станках с ЧПУ — это высокое искусство, которое существенно влияет на характеристики детали. Выбор инструмента, параметров резания и методов последующей обработки играет решающую роль. Прецизионные инструменты позволяют создавать поверхности, соответствующие даже самым жестким допускам станков с ЧПУ, что важно для высокофункциональных компонентов.

Регулировка параметров резания, таких как скорость и подача, обеспечивает баланс между эффективностью и качеством поверхности. Последующая обработка, включая полировку и покрытие, еще больше улучшает отделку, предлагая как эстетическую привлекательность, так и функциональные преимущества.

Общие допуски на обработку часто определяются применением детали, при этом допуски на обработку прототипа и производства варьируются в зависимости от условий быстрого тестирования или окончательного использования. Для предприятий варианты полностью автоматизированной обработки обеспечивают быстрый результат, что имеет решающее значение для соблюдения сроков проекта.

Однако достижение жестких допусков может потребовать специальных настроек, что повлияет на затраты на обработку. Понимание этой динамики является ключом к оптимизации конструкции детали с точки зрения производительности и стоимости, поэтому допуски на обработку становятся важным аспектом планирования любого проекта.

Управление допусками и отделкой в дизайне

Понимание допусков и отделки имеет первостепенное значение при изучении обработки на станках с ЧПУ. Допуски часто являются основой успешных проектов, особенно в условиях ограниченного пространства с ЧПУ, где точность имеет решающее значение. Общие допуски механической обработки, такие как характеристики посадки и отделки, имеют решающее значение для достижения желаемых результатов. Учитывая эти аспекты на ранних стадиях процесса проектирования, проектировщики могут легко оптимизировать свои конструкции для обеспечения жестких допусков.

Различные типы процессов обработки создают уникальные проблемы, когда речь идет об управлении допусками и отделкой. От станков с ЧПУ до фрезерования – каждый процесс требует тщательного подхода для обеспечения превосходных результатов. Использование концепции допусков на обработку позволяет вносить изменения, сохраняя при этом стандарты качества. Оттачивая стратегии оптимизации конструкции, дизайнеры могут изящно и эффективно ориентироваться в сложных условиях обработки на станках с ЧПУ.

Практические соображения относительно допусков и отделки

Выбор материала имеет решающее значение для определения достижимых допусков и качества поверхности при обработке на станках с ЧПУ. Различные материалы имеют разные свойства, которые напрямую влияют на точность и эстетику обработки. Выбор правильного материала имеет важное значение для соблюдения проектных требований и достижения желаемых результатов.

Ключевое значение имеет понимание роли процессов механической обработки в обеспечении жестких допусков и высококачественной отделки. Выбор подходящего процесса обработки может существенно повлиять на точность и внешний вид конечного продукта. При определении допусков учитывайте финансовые последствия, поскольку более жесткие допуски часто приводят к более высоким производственным затратам.

Тесное сотрудничество со специалистом по обслуживанию станков с ЧПУ может помочь разобраться в сложностях выбора материала, определения допусков и требований к качеству поверхности. Изучая ряд жестких допусков и вариантов отделки, доступных благодаря автоматизированной обработке для быстрого выполнения работ, конструкторы могут легко оптимизировать свои конструкции для прецизионных деталей, обработанных на станках с ЧПУ.

Контроль качества и инспекция

Контроль качества и проверка при обработке на станках с ЧПУ гарантируют, что конечный продукт соответствует высоким стандартам, ожидаемым в отраслях, требующих точности, таких как аэрокосмическая или медицинская техника. Этот критический процесс зависит от тщательных методов измерения и проверки допусков и качества поверхности.

- Использование современного оборудования, включая КИМ (координатно-измерительные машины) и профилометры поверхности, для регистрации мельчайших деталей обрабатываемых деталей.

- Внедрение опций автоматизированной обработки для быстрых и надежных проверок в соответствии с жесткими графиками выполнения работ.

- Использование лазерного сканирования для всестороннего анализа поверхности гарантирует, что допуски посадки соответствуют невероятно жестким требуемым допускам.

Контроль качества имеет решающее значение при обработке на станках с ЧПУ, поскольку является стержнем обеспечения соответствия продукции строгим спецификациям. За счет использования различных видов допусков, от Токарный станок с ЧПУ от фрезерования до обработки с жесткими допусками, контроль качества поддерживает баланс между допустимыми отклонениями и необходимостью точности.

Соблюдение допусков на обработку важно не только для подгонки и функционирования компонентов, но и для гарантии того, что каждая деталь сможет выдержать требования своего применения, что определяет разницу между успехом и неудачей в критически важных приложениях.

Заключение

Важность допусков на обработку и чистоты поверхности при обработке на станках с ЧПУ невозможно переоценить. Обработка с жесткими допусками имеет решающее значение для обеспечения идеального соединения компонентов, в то время как различные типы допусков в ЧПУ, такие как геометрические и размерные, допускают вариации без ущерба для функциональности.

Достижение невероятно жестких допусков требует точности и опыта в процессах токарной и фрезерной обработки с ЧПУ. Заглядывая в будущее, мы видим, что тенденция движется к вариантам автоматизированной обработки для быстрого выполнения работ при сохранении высокого уровня качества.

Этот переход к более эффективным методам производства подчеркивает растущее внимание к достижению оптимальных результатов за меньшее время. Благодаря развитию технологий и программного обеспечения управление допусками обработки и отделкой будет продолжать развиваться, предоставляя производителям новые возможности для улучшения своих процессов и предоставления клиентам исключительной продукции.