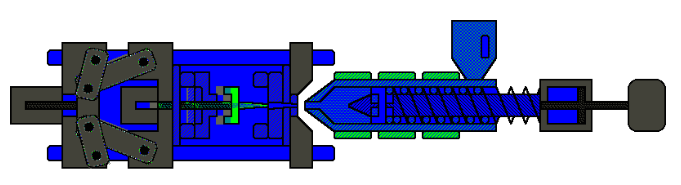

Ассоциация процесс литья пластмасс под давлением в основном включает четыре этапа: заполнение, поддержание давления, охлаждение и извлечение из формы. Эти четыре этапа представляют собой полностью непрерывный процесс, который напрямую определяет качество литья пластмассовых изделий.

Заполнение - это первый шаг во всем цикле впрыска, начиная с закрытия формы и заканчивая заполнением полости формы примерно до 95%. В процессе формования и заполнения полости формы, если есть дефекты при наполнении продуктов, возникнут проблемы с качеством, такие как слишком сильное снижение давления, слишком долгое время наполнения и неудовлетворенность при наполнении.

Удерживающее давление - это непрерывное приложение давления, уплотнение расплава, увеличение плотности пластика для компенсации пластической усадки. Управление давлением впрыска обычно делится на одно давление впрыска, два давления впрыска (удерживающее давление) или более трех регулировок давления впрыска. Правильная синхронизация реле давления очень важна для предотвращения высокого давления в пресс-форме и предотвращения чрезмерного или недостающего материала. Удельный объем формованных изделий зависит от давления и температуры расплава, когда литник закрывается на стадии поддержания давления.

Если давление и температура продукта остаются неизменными каждый раз от давления выдержки до стадии охлаждения продукта, удельный объем продукта не изменится. При постоянной температуре формования наиболее важными параметрами, определяющими размер продукта, являются давление выдержки и температура. Например: после заполнения конца давления сразу же уменьшить, когда поверхностный слой сформировал определенную толщину для увеличения давления, то использование низкой силы зажима для формования толстых стенок больших изделий может устранить яму обрушения и лететь.

Удерживающее давление и скорость обычно составляют 50-65% от максимального давления и скорости, когда пластиковая полость заполнена, то есть удерживающее давление примерно на 0.6-0.8 МПа ниже давления впрыска. Поскольку давление выдержки ниже давления впрыска, нагрузка на масляный насос меньше в течение значительного времени выдержки, что продлевает срок службы твердотопливного насоса и снижает энергопотребление двигателя масляного насоса. Небольшое количество расплава (буфера) все еще остается на конце стержня винта ближе к концу хода впрыска. В зависимости от ситуации заполнения формы можно добавить небольшое количество расплава путем дополнительного приложения давления впрыска (второе или третье давление впрыска), чтобы предотвратить вдавливание продукта или отрегулировать степень усадки продукта.

Конструкция системы охлаждения очень важна в пресс-форме для литья под давлением. Это связано с тем, что формование пластмассовых изделий после извлечения из формы лишь охлаждает затвердевание до определенной жесткости, чтобы избежать пластмассовых изделий из-за внешней деформации. Время охлаждения в основном зависит от температуры расплава, толщины стенок и эффективности охлаждения продукта, а также твердости материала. Более твердый материал схватывается в форме быстрее, чем мягкий. Если охлаждение осуществляется с обеих сторон, время охлаждения, требуемое на 0.100 дюйма толщины стенки, обычно составляет от 10 до 15 секунд. Для изделий с клеевым покрытием требуется более длительное время охлаждения, поскольку их можно эффективно охлаждать за счет меньшей площади поверхности. Время охлаждения, необходимое для каждой толщины стенки 0.100 дюйма, будет составлять примерно 15-25 секунд.

Извлечение из формы - последний этап полного цикла литья под давлением. Несмотря на то, что продукты подвергались охлаждению, формованию, извлечению из формы, или качество продуктов имеет очень важное влияние, неправильное извлечение из формы может привести к продуктам при извлечении из формы с неравномерным усилием, что приведет к деформации продукта и другим дефектам. Существует два основных способа извлечения из формы: извлечение стержня выталкивателя из формы и извлечение съемника из формы. Чтобы гарантировать качество продукции, мы должны выбрать правильный способ извлечения из формы в соответствии со структурными характеристиками продукции.