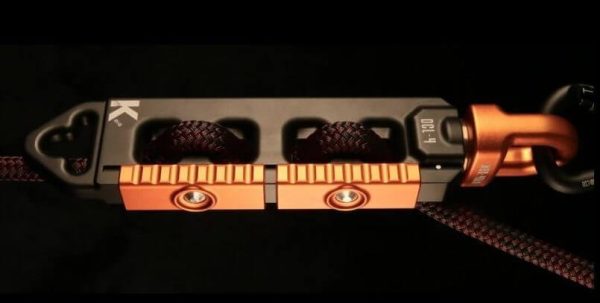

Пример использования спускового устройства с регулируемым трением DCL-4

Сервисы: фрезерные с ЧПУ, Токарный станок с ЧПУ, дробеструйная обработка, твердое анодирование, лазерная гравировка, сборка

Материал: AL-6061-T6, нержавеющая сталь 304, фосфорная бронза

О Заказчике

Бренд K-RIG развился после 30 лет производства такелажного, альпинистского и инженерного оборудования для индустрии трюков и развлечений, лидер Кейр - постановщик трюков в боевиках, специалист по трюкам и один из участников боевиков. режиссеры известного фильма «Форсаж»

О продукте

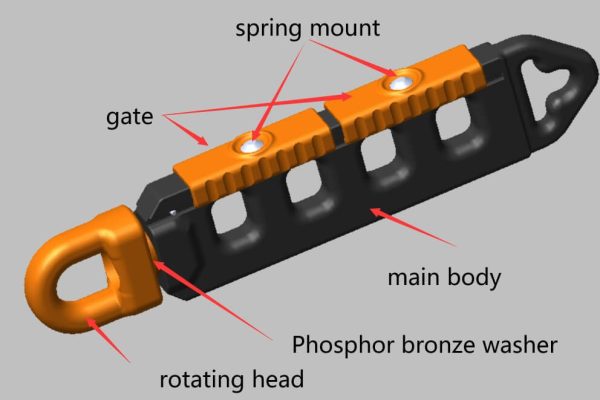

K-RIG DCL-4 - это простой в эксплуатации канатный спуск с регулируемым трением.

Это устройство является результатом более чем 20-летнего использования таких устройств, как Goldtail и Rack. DCL выводит производительность, удобство использования и безопасность на новый уровень.

О проекте

После завершения проектирования для технологичности проекта наша команда немедленно инвестировала в обработку и производство компонентов.

Этот проект требовал, чтобы все компоненты были произведены с соблюдением жестких допусков и безупречно собраны для создания безопасного и надежного оборудования. В процессе изготовления было несколько моментов, требующих особого внимания:

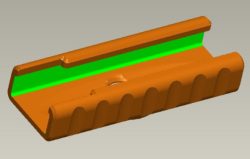

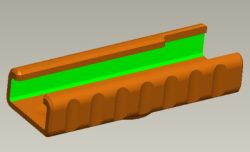

Основным процессом изготовления деталей неправильной формы основного корпуса изделия и деталей ворот является фрезерование с ЧПУ.

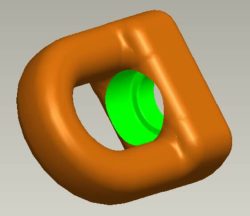

Токарная обработка — лучший метод изготовления прецизионных круглых и концентрических деталей, таких как опоры пружин. Что касается шайб из фосфористой бронзы, то они прочно закреплены в кулачках вращающегося патрона с помощью стержня, чтобы предотвратить любую вибрацию при механической обработке до окончательного размера. Части вращающейся головки относительно сложны. Мы используем Токарные и фрезерные с ЧПУ составные обрабатывающие центры для обеспечения округлости и вертикальности монтажных отверстий.

Проблемы, с которыми мы сталкиваемся при обработке с ЧПУ

Задача 1:

Убедитесь, что обработанные детали могут достичь требуемой прочности на разрыв.

Чтобы гарантировать, что обработанные детали могут достичь требуемого предела прочности на разрыв, мы проверили предел прочности на разрыв, предел текучести.

и химический состав сырья.

Как правило, металлические материалы будут претерпевать изменения напряжения и деформации после обработки, поэтому механические свойства могут измениться, поэтому конечные продукты необходимо снова испытать, чтобы убедиться, что предел прочности при растяжении соответствует требованиям, но испытание проводится нашим клиентом.

Задача 2: Соблюдайте жесткие допуски

В связи с необходимостью соблюдения таких допусков мы решили обрабатывать детали вращающейся головки на нашем токарно-фрезерном обрабатывающем центре с ЧПУ. Наличие такого оборудования помогает избежать перемещения заготовки из одного приспособления в другое приспособление на другом станке, что затрудняет соблюдение жестких допусков.

Чтобы снизить стоимость обработки, мы адаптировали специальный инструмент для обработки поднутрения ворот на нашем трехосевом фрезерном станке. Индивидуальный инструмент

сохраняет высокую точность поднутрения и гарантирует отсутствие шума из-за тряски во время использования.

Поверхностная обработка

После завершения предварительной обработки все алюминиевые детали прошли пескоструйную очистку. Затем детали были очищены. После обработки алюминиевые изделия имеют матовый эффект. Мы установили продукты на кронштейны, чтобы они не соприкасались друг с другом перед входом в резервуар для анодирования.

Анодирование улучшило коррозионную стойкость алюминия, обеспечило твердую стойкую к царапинам поверхность и улучшило внешний вид. Но при анодировании на поверхность добавляется тонкий слой материала, примерно 5-8 мкм. Этого достаточно, чтобы нарушить допуски на посадку и машинную резьбу, поэтому после анодирования резьбовые отверстия необходимо повторно нарезать.

Кроме того, мы отполировали до зеркала опоры пружин, а затем пассивировали их. Наконец, мы выгравировали логотип и предупреждающие знаки лазером. После этого все детали были готовы к сборке.

сборка

Мы разработали и изготовили специальные приспособления, чтобы процесс сборки был быстрым и правильным, а все детали не поцарапались. Профессиональные дизайнерские возможности вспомогательных инструментов позволили получить вдвое больший результат при половинных усилиях.

Проект SЕЗЮМЕ

Получив 3D-чертежи заказчика, мы сначала выдвинули некоторые производственные предложения, чтобы сделать продукты более подходящими для обработки с ЧПУ и более простыми в сборке. Затем мы предоставили образцы в течение 10 рабочих дней. В итоге заказчик заказал 250 комплектов продукции. На изготовление у нас ушло 35 рабочих дней. Мы проводили заводские осмотры и отправляли товар покупателям морем. Доставка заняла 25 дней. Получив все оборудование, заказчик высоко оценил отличное качество продукции. Покупатели сказали, что скоро будут размещать повторные заказы. Мы гордимся своей фабрикой с таким хорошим качеством и хорошей связью.

Если вам нужна помощь в следующем проекте, пожалуйста, Контакты для бесплатного предложения, обзора проекта и ищите будущее вместе с нами.