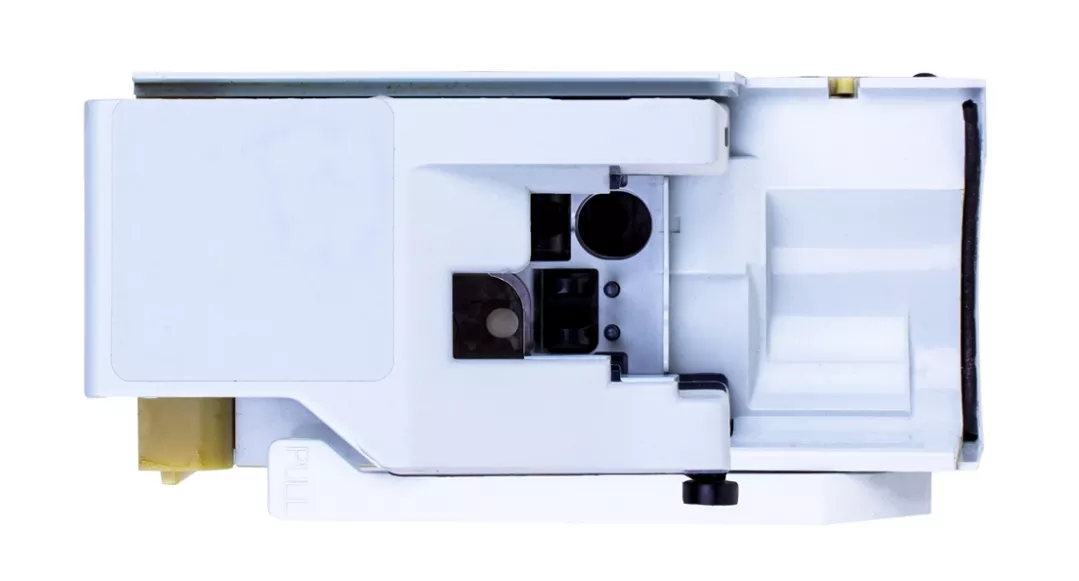

Услуги литья под давлением помогает в производстве жидкостных экранов инфузионных насосов, предоставляя экономичный и эффективный способ производства больших объемов высококачественных пластиковых деталей. Большинство пластиковых деталей жидкостных экранов инфузионных насосов могут быть изготовлены методом литья под давлением, например, корпус, шасси, разъем или другие пластиковые механические компоненты. Процесс литья под давлением включает нагревание пластикового сырья до жидкого состояния и впрыскивание расплавленного материала в форму. Затем форму охлаждают, в результате чего пластик затвердевает и принимает форму полости формы. Этот процесс можно повторять несколько раз для производства нескольких деталей, что делает его идеальным для производства жидкостных экранов для инфузионных насосов, для которых часто требуются большие количества. Литье под давлением также позволяет точно контролировать размеры и чистоту поверхности деталей, что делает его пригодным для производства медицинских устройств с жесткими допусками, а процесс литья под давлением очень стабилен для будущего производства.

Дизайн пресс-формы очень важен для разработки медицинских компонентов

В современном обществе все больше и больше продуктов используют сложные структуры. Это означает, что перед технологией пресс-форм стоят более сложные задачи. Итак, если мы хотим гарантировать качество пластиковых компонентов и долгий срок службы пресс-формы для медицинских устройств, спроектируйте пресс-форму более прочной, чтобы избежать деформации пресс-формы, в основном используется увеличение размера и толщины пластины, использование лучшего материала. А в некоторых случаях также можно улучшить структуру пресс-формы, чтобы сделать ее прочной, например, добавить опорные блоки, направляющие блоки.

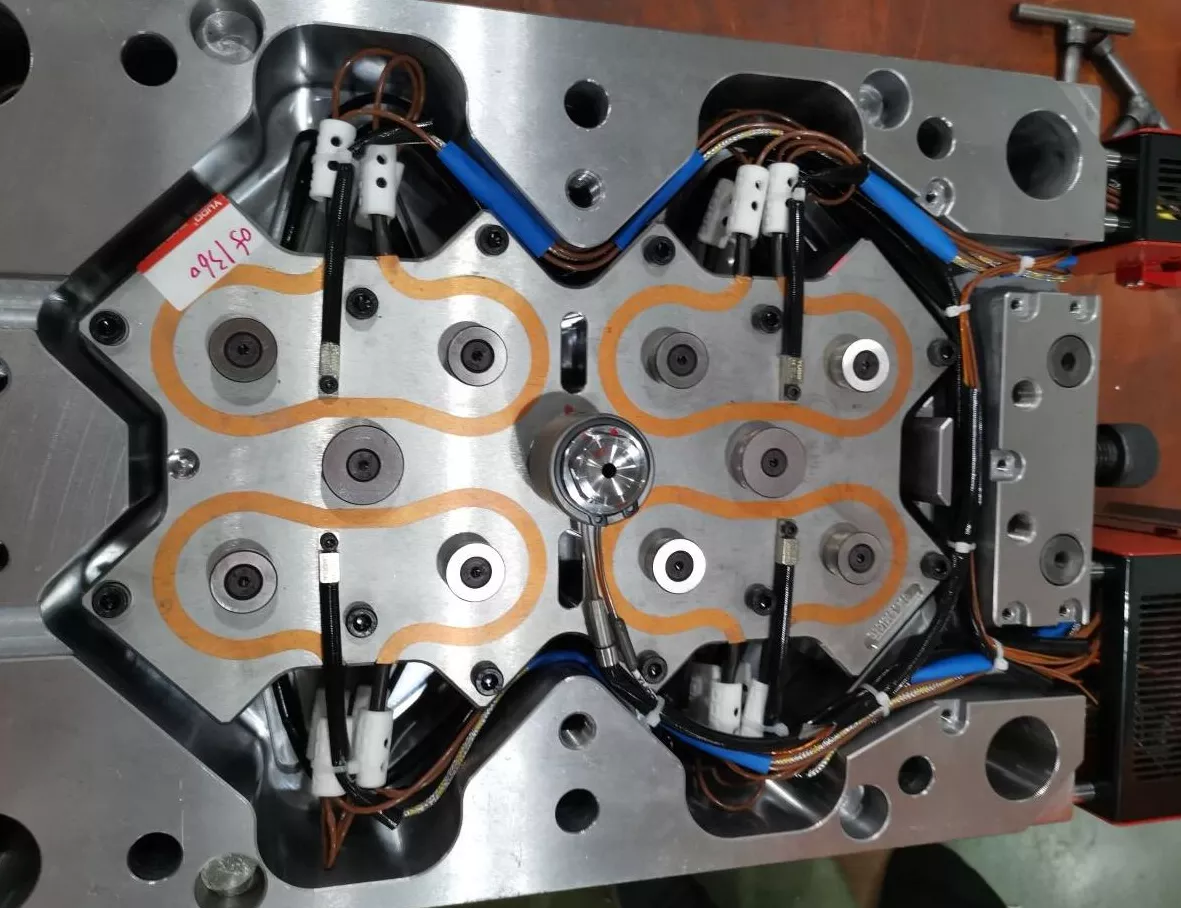

Большинство медицинских компонентов жидкостных щитков для инфузионных насосов производятся в больших количествах, и в начале необходимо рассмотреть вопрос о том, как выбрать систему с холодным или горячим каналом.

Cвыбрать холодный бегун или укажите горячеканальная система

Выбор между системой холодного литника или горячеканальной системой для литья под давлением зависит от различных факторов, включая формуемый материал, объем производства, размер деталей и желаемую чистоту поверхности деталей.

Холодноканальные системы являются самым простым и наиболее экономичным вариантом для литья под давлением. В этой системе пластиковая смола впрыскивается в полость формы через литниковую систему, которая охлаждается и становится частью отходов. Это хороший выбор для мелкосерийное производство или когда стоимость материала бегунка не имеет значения.

С другой стороны, в горячеканальных системах используются коллекторы с подогревом, чтобы поддерживать смолу в расплавленном состоянии и предотвращать ее затвердевание в литниковой системе. Это приводит к меньшему количеству отходов и улучшению качества деталей, поскольку смола сохраняет постоянную температуру и скорость потока. Горячеканальные системы обычно дороже, но могут быть более рентабельными для крупносерийное производство или при производстве деталей со сложной геометрией или высококачественной отделкой поверхности.

В конечном счете, выбор между холодоканальной или горячеканальной системой будет зависеть от тщательной оценки конкретных требований проекта литья под давлением, включая стоимость, объем производства и желаемое качество конечного продукта.

Почему точное производство важно для основным медицинским литьевые формы

Точность изготовления имеет решающее значение в производстве медицинские формы по нескольким причинам:

Безопасность пациента: Точность изготовления напрямую влияет на качество и функциональность конечного продукта, полученного методом литья под давлением. Литье под давлением — это процесс, используемый для массового производства пластиковых деталей, и пресс-форма является важнейшим компонентом этого процесса.

Если пресс-форма изготовлена неточно, это может вызвать такие проблемы, как неточность размеров, заусенцы (дополнительный материал, который прилипает к пресс-форме), плохое качество поверхности и даже дефекты деталей, такие как деформация или утяжка. Эти дефекты могут негативно сказаться на внешнем виде и функциональности конечного продукта, затруднив или даже сделав невозможным выполнение проектных спецификаций и требований заказчика. В производстве медицинских устройств медицинские формы используются при производстве имплантируемых медицинских устройств, таких как кардиостимуляторы, слуховые аппараты и зубные имплантаты, которые предназначены для длительного использования внутри человеческого тела. Детали с жесткими допусками часто требуются для правильной работы, и любые дефекты могут представлять угрозу для безопасности пациента. Точное производство гарантирует, что эти устройства идеально подходят и работают должным образом, снижая риск осложнений и побочных реакций.

Консистенция: Точное изготовление медицинских форм помогает гарантировать, что каждое устройство, изготовленное из формы, идентично и соответствует размеру, форме и характеристикам. Эта согласованность необходима для обеспечения того, чтобы устройство работало должным образом и соответствовало требуемым стандартам.

Контроль качества: Прецизионное производство также позволяет лучше контролировать качество в процессе производства, поскольку можно быстро выявить и исправить отклонения от намеченной конструкции. Это помогает гарантировать, что каждое произведенное устройство соответствует самым высоким стандартам качества и производительности.

Экономическая эффективность: Точное производство может помочь снизить производственные затраты за счет сокращения отходов и необходимости ручной корректировки. Это также помогает свести к минимуму риск дефектов и брака, исправление которых может быть дорогостоящим.

В заключение, точность производства имеет решающее значение при производстве медицинских форм, поскольку она помогает обеспечить безопасность пациентов, стабильность, контроль качества и экономическую эффективность.

Как использовать точную пресс-форму для производства высококачественной продукции

Контроль над процессом: Стабильные условия обработки, такие как температура, давление и продолжительность цикла, имеют решающее значение для обеспечения стабильного качества продукции. Автоматизированные системы управления технологическим процессом могут помочь обеспечить постоянное поддержание этих условий.

Инспекция и контроль качества: Осмотр и контроль качества необходимы для выявления и устранения любых проблем в процессе литья под давлением. Это может включать визуальный осмотр, анализ размеров и испытания материалов.

Техническое обслуживание и уход: Регулярное техническое обслуживание оборудования для литья под давлением и форм имеет решающее значение для обеспечения их правильной работы и производства высококачественной продукции.