이중 색상 주입은 IMD 기술을 기반으로 합니다. 물체에 주입되는 두 가지 색상의 조합으로, 일반적으로 배경은 흑백입니다. 일반화 된 이중 색상 사출 성형 를 포함한 오버 몰딩, 일반 두 번 사출 성형기를 통해 이루어집니다. 좁은 의미의 XNUMX색 사출 성형은 주로 회전식 XNUMX색 사출 성형기를 사용하는 것을 말하며 두 가지 유형의 플라스틱 사출 성형 동일한 기계의 부품. 전자는 장비에 대한 요구 사항이 낮지만 생산 효율이 낮고 요구 사항이 낮은 연질 및 경질 접착 재료의 성형에 적합합니다. 후자는 범위를 광범위하게 적용하여 우수한 제품 품질, 높은 생산 효율성 및 현재 경향을 제공합니다.

바이컬러 사출 기술의 특징은 무엇입니까?

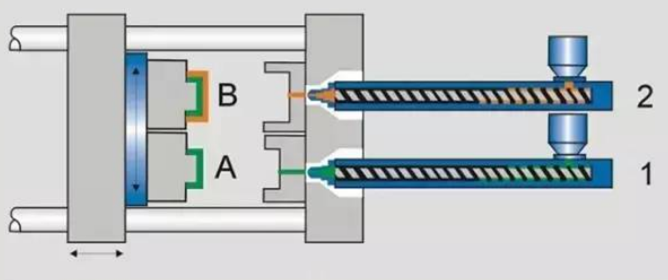

- XNUMX색 사출 성형기는 구조와 사양이 정확히 동일한 XNUMX개의 가소화 사출 장치로 구성됩니다. 노즐은 생산 모드의 필요에 따라 특별한 구조를 갖거나 정확히 동일한 회전 및 조옮김 구조를 가진 두 개의 구성 금형이 장착되어야 합니다. 가소화 사출은 두 세트의 가소화 사출 장치가 두 세트의 장치에서 기술적 매개변수의 변동을 최소화하기 위해 용융 온도, 사출 압력 및 사출 용융 부피와 같은 동일한 기술적 매개변수를 가져야 함을 요구합니다.

- 일반 사출 성형 플라스틱 제품과 비교하여 XNUMX 색 사출 성형 플라스틱 제품은 사출 온도 및 사출 압력에서 더 높은 매개 변수 값을 채택해야합니다. 주된 이유는 몰드 러너가 더 길고 구조가 더 복잡하며 사출 용융물의 흐름 저항이 더 크기 때문입니다.

- 이중 색상 사출 성형 플라스틱 제품은 열 안정성이 우수하고 용융 점도가 낮은 재료로 만들어져 유동 경로에 장시간 머무르는 용융물의 고온으로 인한 분해를 방지해야 합니다. 가장 널리 사용되는 플라스틱은 폴리올레핀 수지, 폴리스티렌, ABS 소재.

사출 성형의 XNUMX 색 플라스틱 제품은 성형 공정에서 용융 된 재료의 두 가지 색상을 만들기 위해 금형 융합에서 매우 우수 할 수 있으며 플라스틱 제품의 성형 품질을 보장하기 위해 엔지니어는 더 높은 용융을 사용해야합니다 온도, 금형 온도, 사출 압력 및 사출 속도.

XNUMX색 금형 구조

기존의 XNUMX색 사출 금형에는 "펀치 변환" 및 "펀치 회전" 두 가지 유형이 있습니다.

- "펀치 변환" 금형에는 XNUMX개의 다이와 XNUMX개의 펀치가 있습니다. 첫 번째 배럴에 접착제가 주입되면 펀치가 첫 번째 펀치로 닫힙니다. 첫 번째 유형의 플라스틱 주입을 완료합니다. 첫 번째 플라스틱이 응고된 후 오목한 것과 펀치가 분리되고 첫 번째 플라스틱으로 형성된 반제품이 펀치에 남아 두 번째 펀치와 정렬된 위치로 펀치와 함께 이동합니다. 사출 성형기가 닫힌 후 두 번째 실린더가 두 번째 플라스틱 사출에 사용됩니다. 두 번째 플라스틱이 응고되면 사출 성형기가 금형을 열고 완전한 제품을 꺼냅니다.

"펀치 회전" 180색 성형에는 XNUMX개의 다이와 XNUMX개의 백투백으로 구성된 펀치가 있습니다. 이 펀치는 회전 할 수 있으며 사출 성형기의 양면에 두 개의 실린더가 있으며 두 번째 실린더는 사출 성형기가 수직 방향으로 움직이는 방향으로 가장 잘 설계되었습니다. 두 종류의 플라스틱을 동시에 주입할 수 있습니다. 두 가지 유형의 플라스틱이 응고된 후 사출 성형기가 열리고 전체 제품이 자동으로 배출됩니다. 제품을 꺼내면 '회전펀치'가 XNUMX도 회전합니다. 사출 성형기는 다음 사이클을 위해 닫힙니다. "펀치 병진" 모드의 첫 번째 및 두 번째 카트리지가 교대로 주입되므로 "펀치 회전" 모드의 첫 번째 및 두 번째 카트리지가 동시에 주입됩니다. 따라서 "펀치 변환" 금형에서보다 "펀치 회전"에서 동일한 제품을 생산하는 것이 두 배 효율적입니다.