황삭 가공의 특성

황삭은 많은 양의 재료를 제거하기 위한 것입니다. 예를 들어, 첫 번째 황삭 공정에서 가장 가능성 있는 표면에 도달하거나 공작물이 완전히 절단될 때까지 재료 제거 공정이 수행됩니다. 따라서 선택한 황삭 도구의 길이는 공작물을 절단하기에 충분해야 합니다. 최대 절삭 수준으로 가공하는 주된 이유는 공구 주위에 얽혀 고장을 일으킬 수 있는 얇은 재료 층이 형성되는 것을 방지하기 위해서입니다. 가공에서 시간은 공정 효율성에 영향을 미치는 주요 문제 중 하나입니다. 황삭 작업은 특히 많은 양의 재료가 제거되는 금형 제조에서 시간이 많이 걸리는 공정 중 하나로 간주됩니다.

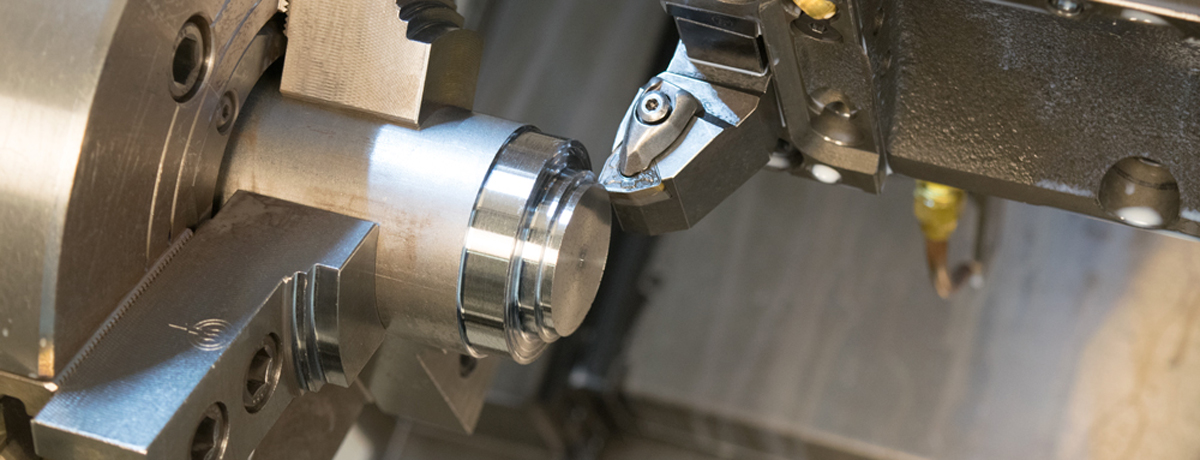

그것은 사용 CNC 가공, 좋은 도구의 프로그래밍 및 설치에 따라 고정밀 황삭 가공을 수행할 수 있습니다. 그리고 CNC 가공을 사용하면 절삭 깊이를 깊은 현상으로 효과적으로 줄이고 공구 고장의 위험을 줄일 수 있습니다.

CNC 황삭 가공은 후속 가공이 원활하게 진행될 수 있도록 합니다.

좋은 공구 루트의 설계를 통한 CNC 황삭 가공은 강철의 정확한 가공이 될 수 있습니다. CNC 황삭 가공은 제품의 기본 외관이나 모양 절단, 잘 절단과 같은 일부 간단한 가공을 위한 강재를 목표로 하여 다음 가공 단계를 시작합니다. 일반적으로 강철이 CNC로 가공된 후에는 후속 열처리 및 마무리에 사용되는 많은 가공 여유가 있습니다.

마무리 가공이란

마무리 가공은 표면 조도, 치수 정확도 및 공차를 개선하도록 설계되었습니다. 정삭 가공에는 매우 낮은 이송 속도와 절삭 깊이가 사용됩니다. 따라서 정삭시 절삭율은 감소하지만 표면 품질은 향상됩니다. 자격을 갖춘 마무리 후 낮은 표면 거칠기; 따라서 표면 마감이 매우 좋습니다. 검증된 마무리는 높은 치수 정확도와 엄격한 공차를 제공합니다.

CNC 마무리 가공을 사용하는 이유

더 높은 정확도를 위해 CNC 마무리 가공이 제공되었습니다. 이송 속도와 절삭 깊이를 더 잘 제어할 수 있습니다. 또한 더 나은 도구 제어를 제공하여 제품에 높은 치수 정확도와 가까운 공차를 제공할 수 있습니다. 또한 재료 제거율(MRR)도 잘 제어할 수 있습니다. 과도한 재료 손실, 부적격 또는 결함이 있는 제품의 발생을 효과적으로 방지할 수 있습니다.