バイカラーインジェクションはIMD技術に基づいています。 これは、オブジェクトに注入された XNUMX つの色の組み合わせであり、通常は背景が黒と白です。 一般化されたダブルカラー 射出成形 や オーバーモールディング、通常の XNUMX 回射出成形機で行います。 二色射出成形の狭義の意味は、二色射出成形機の使用を指し、主に回転式で、XNUMXつの異なるタイプの プラスチック射出成形 同じ機械の部品。 前者は設備の要件は低いが生産効率は低く、要件の低い軟質および硬質の接着材料の成形に適しています。 後者は、製品の品質が良く、生産効率が高く、現在の傾向を提供する範囲を広範に適用します。

バイカラー注入技術の特徴は何ですか?

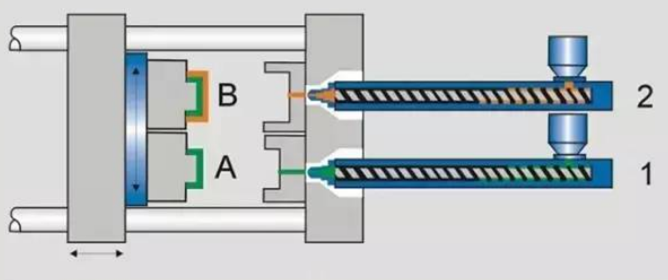

- 二色射出成形機は、まったく同じ構造と仕様のXNUMXつの可塑化射出装置で構成されています。 ノズルは、生産モードの必要性に応じて特別な構造を持っているか、まったく同じ回転および転置構造を持つXNUMXつの組成型を備えている必要があります。 可塑化射出では、XNUMXセットの可塑化射出デバイスの技術パラメータの変動を最小限に抑えるために、XNUMXセットの可塑化射出デバイスの溶融温度、射出圧力、射出溶融体積などの技術パラメータが同じである必要があります。

- 通常の射出成形プラスチック製品と比較して、二色射出成形プラスチック製品は、射出温度と射出圧力でより高いパラメータ値を採用する必要があります。 主な理由は、モールドランナーが長く、構造が複雑で、射出溶融樹脂の流動抵抗が大きいためです。

- 二色射出成形プラスチック製品は、熱安定性に優れ、溶融粘度が低い材料で作成する必要があります。これにより、溶融物が高温で流路に長時間留まることによる分解を避けることができます。 最も広く使用されているプラスチックは、ポリオレフィン樹脂、ポリスチレン、 ABS材料.

射出成形のXNUMX色プラスチック製品は、成形プロセスでXNUMXつの異なる色の溶融材料を作成するために、金型溶融に非常に優れている可能性があります。プラスチック製品の成形品質を確保するには、エンジニアはより高い溶融を使用する必要があります温度、金型温度、射出圧力、および射出速度。

二色金型構造

従来の二色射出成形金型には、「パンチ並進」と「パンチ回転」のXNUMX種類があります。

- 「パンチ並進」金型には、XNUMXつのダイとXNUMXつのパンチがあります。 最初のバレルに接着剤が注入されると、パンチは最初のパンチで閉じられます。 最初のタイプのプラスチックの射出を完了します。 最初のプラスチックが固化した後、凹面とパンチが分離され、最初のプラスチックによって形成された半製品がパンチ内に留まり、パンチとともにXNUMX番目のパンチと位置合わせされた位置に移動します。 射出成形機を閉じた後、XNUMX番目のシリンダーはXNUMX番目のプラスチックの射出に使用されます。 XNUMX番目のプラスチックが固化した後、射出成形機が金型を開き、完全な製品を取り出します。

「パンチ回転」バイカラー成形には、180つのダイとXNUMXつの背中合わせのパンチがあります。 このパンチは回転可能で、射出成形機の両側にXNUMXつのシリンダーがあり、XNUMX番目のシリンダーは射出成形機の垂直方向の移動方向に最適に設計されています。 XNUMX種類のプラスチックを同時に射出できます。 XNUMX種類のプラスチックが固化すると、射出成形機が開き、製品全体が自動的に排出されます。 製品を取り外した後、「回転可能なパンチ」はXNUMX度回転します。 射出成形機は次のサイクルのために閉じます。 「パンチ並進」モードの第1カートリッジと第2カートリッジが交互に射出されるため、「パンチ回転」モードの第1カートリッジと第2カートリッジが同時に射出される。 したがって、「パンチ回転」で同じ製品を「パンチ平行移動」金型で製造する場合のXNUMX倍の効率が得られます。