射出成形 欠陥は、多くの場合、材料自体、または製造プロセスの前に製造業者が材料を保管および処理する方法に起因する可能性があります。 これらの欠陥は、軽微な美的問題から完成部品の強度低下にまで及びます。 影響を受ける製品の使用目的によっては、重大な安全上の懸念も発生する可能性があります。

変色

成形品の色が予想色と異なる場合、変色または「カラーストライプ」が発生します。 通常、変色は成形部品の局所領域または異常な色の数本の縞に限定されます。 この欠陥は通常、強度を低下させることなく部品の外観に影響を与えます。

原因と解決策

変色の一般的な原因は、ホッパー内の残留粒子、またはノズルまたはモールド内の残留樹脂(以前の製造から)です。 着色剤の不十分な熱安定性またはマスターバッチの不適切な混合は、別の潜在的な原因です。 射出成形製品の変色のリスクを制限するために、次の予防措置を講じることができます。

- 作業員が生産工程の合間にホッパー、ノズル、および金型を適切に洗浄して、残留粒子または基板を除去するようにします。

- クリーナーを使用して、マシンから余分な色を取り除くことを検討してください

- あなたまたはあなたの供給者が十分な熱安定性を備えた着色剤を使用していることを確認してください

- 一貫したカラー出力を実現するために、カラーマスターが均等に混合されていることを確認してください

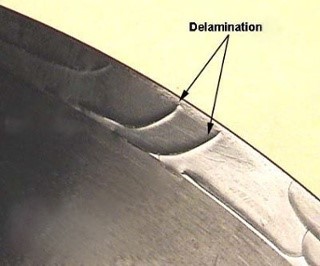

層間剥離

成形品の表面の薄層が下にある材料を簡単に分離または剥離することがわかった場合、ラミネーションと呼ばれる成形欠陥が見られます。 積層は、フレークマイカに通常見られるものと同様に、表面層の剥離を特徴とする欠陥です。 これは、コンポーネントの強度を低下させるため、比較的深刻な欠陥と見なされることがよくあります。

原因と解決策

ラミネーションの最も一般的な原因は、樹脂粒子やその他の基材が異物で汚染されていることです。 XNUMXつの材料が適切に結合しない場合、層状の分離が発生します。 たとえば、アクリロニトリルブタジエンスチレン(ABS)などの一般的なベースプラスチックを、ポリプロピレン(PP)などの互換性のないプラスチックと組み合わせることができます。 安全性が重要な目的で部品を使用する場合、材料強度の低下は非常に危険です。

ホッパー内の材料に加えて、汚染物質は、成分の分離を容易にするために金型を覆う任意の過剰な離型剤である可能性があります。 使用前の不適切な乾燥により、材料の水分が多すぎるとラミネーションが発生します。 レイヤリングが成形品に影響を与えることが判明した場合は、再発を防ぐために次の修正措置を検討してください。

- 過度の湿気がある場合は、金型温度を上げるか、材料を適切に予備乾燥します

- 汚染を防ぐために、作業者が樹脂粒子またはベース材料を適切に保管および廃棄するようにします

- 離型剤への依存を減らすために、射出ノズルに重点を置いてダイを再設計することを検討してください。