過程で 射出成形 問題は製品自体の品質にも影響します。 通常、次の欠陥が発生します。

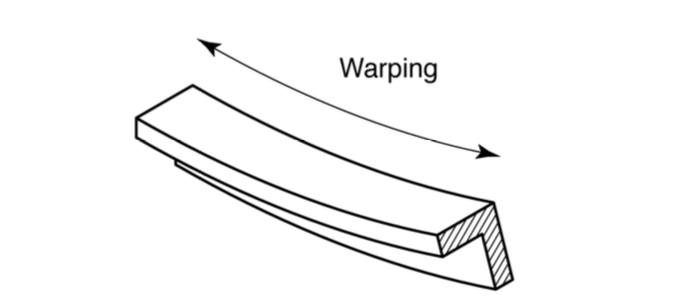

ゆがみ

反りとは、コンポーネントのさまざまな部分が不均一に収縮するときに射出製品に発生する可能性のある変形を指し、不均一な収縮は成形部品のさまざまな領域に過度の応力を及ぼします。 この不適切な応力により、完成した部品が冷えるときに曲がったりねじれたりする可能性があります。

原因と解決策

成形プラスチックなどの反りの主な原因のXNUMXつは、冷却が速すぎることです。 通常、溶融材料の温度が高すぎたり熱伝導率が低すぎたりすると、問題が悪化する可能性があります。 また、肉厚が均一でない場合は、金型設計により、肉厚に応じて反り収縮率が増加します。

一般的な解決策は次のとおりです。

- 冷却プロセスが段階的で、材料への不均一な応力を防ぐのに十分な長さであることを確認してください

- 材料または金型の温度を下げる

- 冷却中の収縮が少ない材料に切り替えてみてください(たとえば、ペレットを充填した熱可塑性プラスチックは、半結晶性または未充填のグレードの材料よりも収縮がはるかに小さくなります)。

- ダイは均一な肉厚と成形品の対称性で再設計され、冷却中の安定性が向上しています。

真空ボイド/キャビテーション

真空ボイド、またはキャビテーションは、完成した成形部品に現れるトラップされた気泡です。

品質管理の専門家は一般に、ギャップを「二次的な」欠陥と見なします。 しかしながら、場合によっては、形成される部品の表面の下に空気が存在するために、より大きなまたはより多くのギャップが形成された部品を弱めるであろう。

原因と解決策

ボイドの主な原因のXNUMXつは、形成圧力がトラップされた空気をキャビティから押し出すには不十分であるということです。 また、金型壁に最も近い材料の冷却が速すぎて、材料が硬化して外側に引っ張られ、膿瘍が発生する場合もあります。 材料の密度が溶融状態から硬化状態に大幅に変化する場合、材料自体が特にボイドを起こしやすい可能性があります。 ボイドを防ぐ一般的な方法は次のとおりです。

- 噴射圧力を上げて、閉じ込められたエアポケットを取り除きます

- 気泡形成のリスクを制限するために、より低い粘度の材料グレードを選択してください

- ギャップを作成する可能性が最も高い材料の早期冷却を防ぐために、金型の最も厚い部分の近くに注ぎ口を配置します

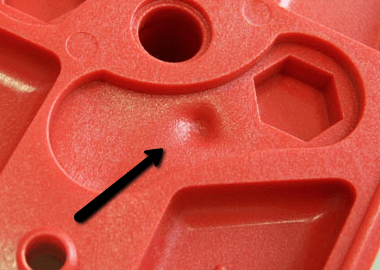

シンクマーク

シンクマークは、成形部品の平らで一貫性のある表面にある小さな穴または穴です。

これは、成形部品の内部が収縮し、材料を外部から内側に引っ張るときに発生します。

原因と解決策

シンクは真空に似ていますが、因果関係が逆になっています。 部品の外側付近での材料の冷却が速すぎる代わりに、材料の冷却が遅すぎます。 結果として生じる収縮は、十分に冷却される前に外部材料を内側に引っ張り、たるみにつながります。 ボイドと同様に、シンクマークはアセンブリの厚い部分に現れる可能性が高くなります。 この欠陥を防ぐために、いくつかの手順を実行できます。

- 保持圧力と時間を増やして、成形品の表面近くの材料を冷却します

- 収縮を制限するために冷却時間を増やします

- 設計金型 より薄いコンポーネント壁を使用して表面近くの冷却を加速