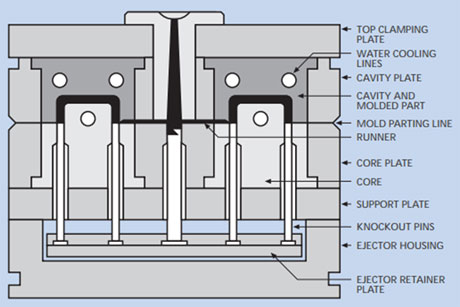

の排出システム 射出成形 金型から最終サンプルを押し出すために使用されます。 それらは、通常は高品質の鋼で作られた金型から固体部品を押し出すために強力に使用されます. インジェクターシステムにはさまざまなタイプがあります。 製品の形状、構造、および塑性特性に関係します。 一般的にはエジェクターピン、ジャッキチューブ、ストリッパープレート、エジェクターブロック、角エジェクターなどがあります。

排出システムはどのように機能しますか?

1.ダイの開放が完了すると、射出成形機のロッドがルーフを押します。 ポップアップボードが前進します。 エジェクタガイドピンがこれらの動きをガイドします。

2.エジェクタピンは、前方に移動して製品を金型から押し出すために、XNUMXつのルーフプレートの間に固定されています。

3.製品を受け取った後、射出成形機のロッドが後方に移動します。 リセットピンのバネがルーフを押し戻します。 スプリングとダイがエジェクタをこの位置に戻します。

排出のタイプの選択:

エジェクタ機構の設計は、射出成形金型構造のプラスチック製品の品質に直接影響します。 設計が良くない場合、プラスチック部品は、プラスチック部品の反り、変形、亀裂、白化現象などの一連の欠陥を引き起こします。 ポップアップの種類の決定は、ポップアップのデザインの最も重要な部分です。 エジェクタのタイプと数、およびエジェクタの位置は、エジェクタの力とエジェクタの抵抗に基づいて最適化されます。

1.エジェクターロブは、エジェクターメカニズムの最も単純で最も一般的な形式です。 製造と加工が便利なため、製造に広く使用されています。 ただし、円形の排出面積は比較的小さいため、応力集中、製品の摩耗、製品の変形につながる傾向があります。 絞り角度が小さく抵抗が大きい管状箱製品では、使用を避けてください。 シャフトが比較的細い場合、通常、剛性を高め、曲がったり折れたりしないように、段付きのシンブルが付いています。

2.チューブまたはデパートメントピンとも呼ばれるトップパイプは、リング、チューブ、またはセンターホール製品に適用できます。 製品を変形させたり、明確なトップマークを簡単に残したりすることなく、サイクル全体で均等に展開されるため、製品の同心性が高まります。 ただし、加工の難しさや強度の低下による損傷を避けるために、製品の周囲に粗い製品や細かい製品を使用することは避けてください。

3.ストライパープレートは、さまざまな容器、ボックス、パイプを備えた薄い製品、および中央に穴が開いた薄いストリップに適しています。 スムーズで均一なポップアップ効果があり、プレイフォースは痕跡を残しません。 通常、製造時または離型時にプッシュプレートが押し下げられるのを防ぐために、固定接続が使用されますが、ガイドポストが排出移動を厳密に制御するのに十分な長さである限り、プッシュプレートは固定されません。

射出システムは、射出成形プロセスの最後の部分であり、製品を金型内で落下させるステップです。 製品は金型キャビティ内で成形されていますが、不適切な設計によるドラッグマークや排出システムのミスアライメントなどの排出システムの設計上の欠陥により、製品に欠陥があり、排出時に引っかき傷が発生します。型から。