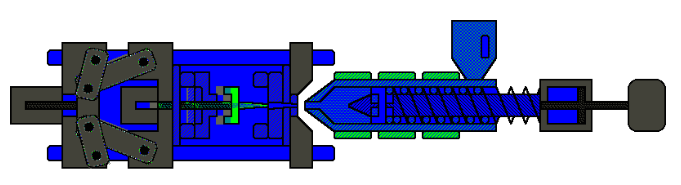

プラスチック射出成形プロセス 主に、充填、保圧、冷却、脱型の XNUMX つの段階があります。 これらの XNUMX つの段階は完全に連続したプロセスであり、プラスチック製品の成形品質を直接決定します。

充填は、射出サイクル全体の最初のステップであり、金型を閉じることから始まり、金型キャビティを約95%まで充填することで終了します。 金型キャビティの成形と充填の過程で、製品の充填に欠陥があると、減圧が大きすぎる、充填時間が長すぎる、充填の不満などの品質上の問題が発生します。

保持圧力とは、圧力を継続的に加え、圧縮溶融し、プラスチックの密度を上げてプラスチックの収縮挙動を補正することです。 射出圧力の制御は、通常、XNUMXつの射出圧力、XNUMXつの射出圧力(保持圧力)、またはXNUMXつ以上の射出圧力制御に分けられます。 圧力切り替えの適切なタイミングは、金型内の高圧を防ぎ、材料の過剰または欠落を防ぐために非常に重要です。 成形品の比容積は、圧力保持段階でスプルーを閉じたときの溶融圧力と温度に依存します。

製品の保持圧力から冷却段階まで、製品の圧力と温度が毎回同じである場合、製品の比容積は変化しません。 一定の成形温度で、製品のサイズを決定する最も重要なパラメータは、保持圧力と温度です。 例:圧力の終わりを満たした後、すぐに減少し、表面層が圧力を上げるために特定の厚さを形成したときに、大きな製品の厚い壁を成形する低クランプ力の使用は、崩壊ピットとフライを排除できます。

保持圧力と速度は通常、プラスチックキャビティが充填されたときの最大圧力と速度の50%〜65%です。つまり、保持圧力は射出圧力よりも約0.6〜0.8Mpa低くなります。 保持圧力が噴射圧力よりも低いため、かなりの保持時間でオイルポンプの負荷が低くなり、固体オイルポンプの耐用年数が長くなり、オイルポンプモーターの消費電力が削減されます。 射出ストロークの終わり近くのスクリューロッドの端には、まだ少量の溶融物(バッファー)が残っています。 金型内の充填状況に応じて、さらに射出圧力(XNUMX回目またはXNUMX回目の射出圧力)を加えて、製品のくぼみを防止したり、製品の収縮率を調整したりすることで、少量の溶融樹脂を追加できます。

射出成形金型では、冷却システムの設計が非常に重要です。 これは、プラスチック製品の成形は、外部変形によるプラスチック製品を避けるために、離型後に凝固を特定の剛性までしか冷却しないためです。 冷却時間は、主に溶融温度、製品の肉厚と冷却効率、および材料の硬度に依存します。 硬い材料は、柔らかい材料よりも金型内でより速く硬化します。 両側から冷却を行う場合、0.100フィートの肉厚あたりに必要な冷却時間は通常約10〜15秒です。 接着剤でコーティングされた製品は、より小さな表面積で効率的に冷却できるため、より長い冷却時間が必要です。 0.100フィートの肉厚あたりに必要な冷却時間は約15〜25秒です。

離型は、完全な射出成形サイクルの最後のステップです。 製品は冷却成形、離型、または製品の品質に非常に重要な影響を及ぼしますが、不適切な離型は製品の離型に不均一な力をもたらし、製品の変形やその他の欠陥を引き起こす可能性があります。 取り外しには、主にXNUMXつの方法があります。エジェクタロッドの取り外しとストリッパーの取り外しです。 製品の品質を確保するために、製品の構造特性に応じて適切な離型方法を選択する必要があります。