プラスチック射出成形 現在、すべての製品の製造方法で使用されています。 ただし、将来のユーザーがこのタイプの製造用の金型を設計および構築する際に理解する必要のある概念とメカニズムも多数含まれています。 金型には多くの部品と部品のオプションがあり、これらのオプションが金型のパフォーマンス、コスト、および複雑さにどのように影響するかを理解することが重要です。 この記事では、ランナー システムと、最終製品に影響を与えるホット ランナー システムまたはクール ランナー システムの選択方法について説明します。

射出成形のランナーシステムとは何ですか?

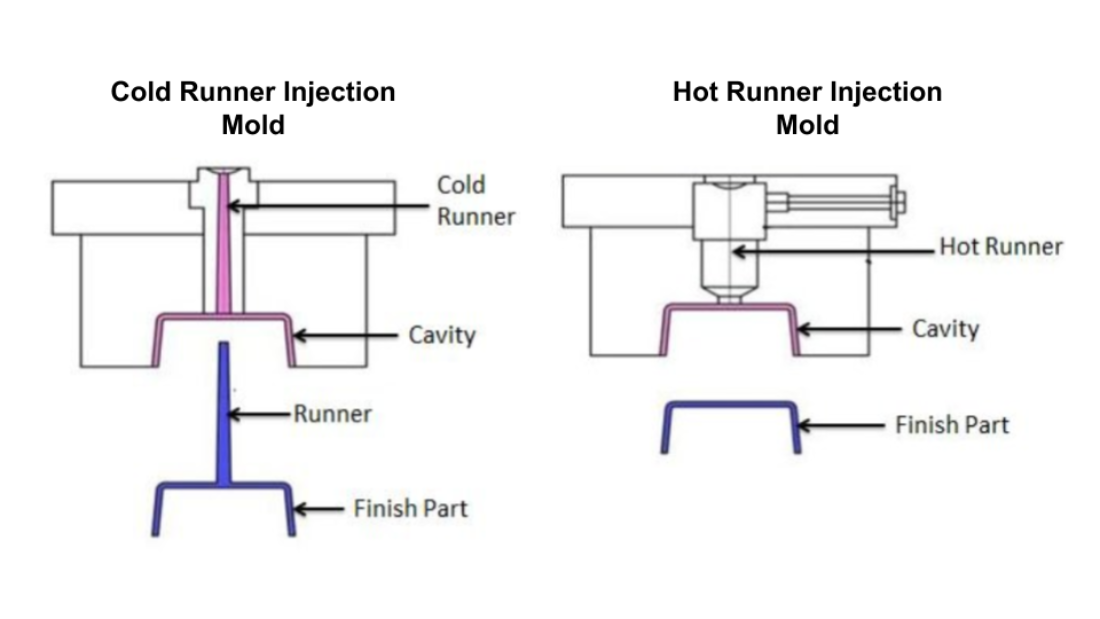

ホットランナーとコールドランナーの違いを理解するための最初のステップは、ランナーが金型にどのように影響するかを理解することです。 例としてホットランナーを使用してみましょう。 溶融プラスチックは、ゲートが金型と出会うゲートから金型に射出されます。 次に、プラスチックはゲートと呼ばれるチャネルを通過して、実際のXNUMXつまたは複数のキャビティに到達します。 ほとんどの金型には少なくともXNUMXつ以上の入口とゲートがありますが、一部の金型、特に多くの部品が生成される金型には、より多くの入口とゲートがあります。

ホットランナーモールド:

の最大の特徴は、 ホットランナー金型 はその速度であり、その速度はその値です。 ホット ランナー金型では、プラスチックが金型キャビティに充填されて冷却されると、ランナーにも充填されます。 別々に配置すると、冷却され、部品とともにスプレーされます (金型の種類によって、部品に付着したままになるか、スプレー前に分離されます)。 加熱チャネルは、加熱マニホールドを使用して、チャネル内のプラスチックを溶融状態に保ちます。これには、いくつかの明らかな利点と欠点があります。

ホットランナーの利点

•流路のプラスチックは部品と一緒に排出する必要がないため、廃プラスチックを排除します。

•プラスチックをトレッドミルに入れる準備ができていると、サイクルタイムが速くなり、ポーションサイズが大きくなります。

•ランナー内のプラスチックの抵抗を冷却せずに、必要な圧力を減らすことができます。

•スプルーの塑性冷却を心配する代わりに、金型を使用してより大きな部品を作成できます。

ホットランナーのデメリット

•設計が複雑なため、金型の初期費用は高くなります。

•一部の感熱性プラスチック(熱伝導性プラスチック)は、ホットランナーでは機能しません。

•加熱システムの金型に通電する必要があります。

•ツールの複雑さは、より高いテストとメンテナンスの要件を意味します。

コールドランナー金型:

コールドランナーモールドの最も顕著な特徴は、汎用性がありますが、誰にも習熟していないことです。

コールドランナーシステムでは、ランナーは金型の他の部分と同じ温度にあり、追加の加熱システムはありません。 スプルー、ランナー、ゲートは金型で冷却され、金型の複雑さに応じて、残りのプラスチックが部品に取り付けられるか、スプレーされます。 プラスチックが熱可塑性プラスチックでできている場合は、リサイクルできます。

コールドランナーの利点

•複雑な加熱システムがないため、コールドゲート金型の製造コストが低くなります。

•熱感度を気にする必要がないため、より幅広いポリマーを受け入れます。

•よりシンプルな設計、より少ないメンテナンス、および検査要件。

•設計変更は、ホットランナーシステム(ゲートとランナーの移動)よりも簡単です。

コールドランナーのデメリット

•金型に応じて、余分なプラスチックを手動または自動で除去する必要があります。

•スプルーとランナープラスチックをポップアップするために必要な、より長いサイクルタイム。

•廃棄物が増えると、プラスチックの余分なスプレーが発生します(リサイクルされていない場合)。

•ランナー内の冷却プラスチックの制限により、一部の設計と寸法が制限されています。

ホットランナーとコールドランナーにはそれぞれの特徴があります。 金型内のホットランナーは、金型キャビティに入る、または金型キャビティに近づくことにより、廃棄物の生成を減らします。 同時に、プラスチックが金型キャビティに入るときにまだ高温であるため、冷却時間が節約され、製品をより効率的に製造できます。 しかし、ホットランナー金型はより複雑であるため、製造に比較的費用がかかり、頻繁なメンテナンスが必要です。 コールドランナー金型は複雑な加熱システムを必要とせず、熱感度を気にすることなく幅広いポリマーを受け入れることができます。 また、シンプルなデザインのため、比較的安価に製造でき、定期的なメンテナンスも必要ありません。 しかし、コールドフロー金型は、射出プロセス中にすべてのプロセスが同時に冷却されるため、より多くの廃棄物を生成します。 サイクルに時間がかかります。 また、一部の製品は、冷却制限のために設計とサイズが制限されています。