荒加工の特徴

荒削りは、大量の材料を除去することを目的としています。 たとえば、最初の荒削りプロセスでは、最も可能性の高い表面に到達するか、ワークピースが完全に切断されるまで、材料除去プロセスが実行されます。 したがって、選択した荒削り工具は、ワークピースを切断するのに十分な長さである必要があります。 最大切削レベルまで機械加工する主な理由は、工具の周りに巻き込まれて故障の原因となる可能性のある材料の薄層の形成を回避するためです。 機械加工では、時間はプロセス効率に影響を与える主要な問題のXNUMXつです。 荒加工は、特に大量の材料が除去される金型製造において、時間のかかるプロセスのXNUMXつと見なされます。

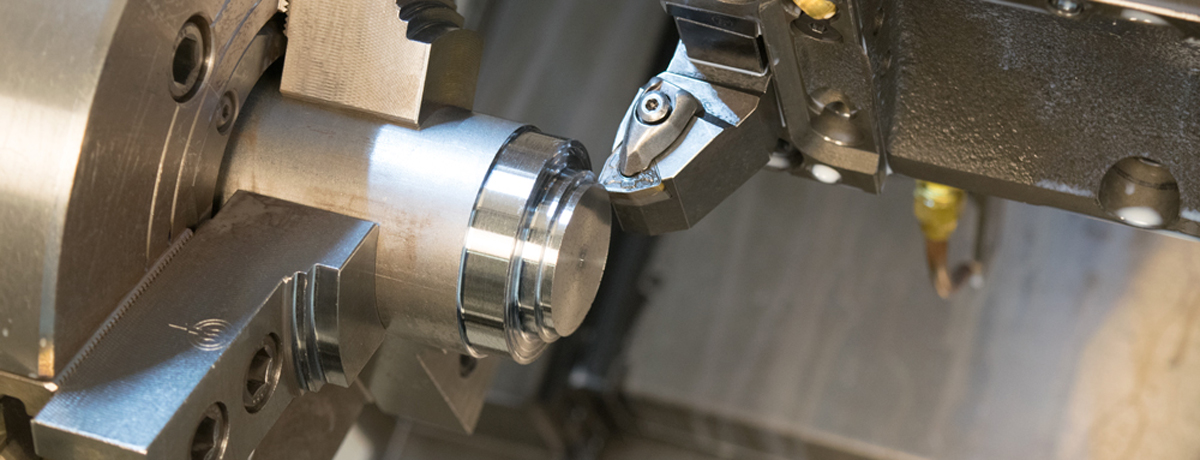

これは、使用して CNC加工、プログラミングと優れた工具の取り付けに応じて、高精度の荒加工を実行できます。 また、CNC加工を使用することで、切削深さを深部現象まで効果的に低減し、工具故障のリスクを低減できます。

CNC荒加工は、その後の加工をスムーズに進めるためのものです。

優れた工具ルートの設計によるCNC荒加工は、鋼の正確な加工になります。 CNC荒加工は、製品の基本的な外観や形状の切断、よく切断するなど、いくつかの単純な処理のための鋼材を対象としており、処理の次のステップを開始します。 通常、鋼がCNCで機械加工された後、多くの機械加工許容値があり、それはその後の熱処理と仕上げに使用されます

仕上げ加工とは

仕上げ加工は、表面仕上げ、寸法精度、および公差を改善するように設計されています。 仕上げ加工には、非常に低い送り速度と切削深さが使用されます。 そのため、仕上げ時の切削速度は低下しますが、表面品質は向上します。 認定仕上げ後の表面粗さが低い。 したがって、表面仕上げは非常に良好です。 認定された仕上げは、高い寸法精度と厳しい公差を提供します。

CNC仕上げ加工を使用する理由

より高い精度のためにCNC仕上げ加工が施されました。 送り速度と切削深さをより適切に制御できます。 さらに、工具制御も向上するため、製品に高い寸法精度と厳密な公差を与えることができます。 さらに、材料除去率(MRR)を適切に制御することもできます。 過度の材料損失、不適格または欠陥のある製品の発生を効果的に回避できます。