の部品を設計するとき 射出成形、材料の収縮率と収縮率、および関連するコンポーネントの形状を考慮することが重要です。 塑性収縮は、射出後に成形品が冷えるときに成形品に発生する寸法変化です。 成形品の収縮の大部分は、冷却段階で成形ツール内にとどまっているときに発生しますが、成形品が引き続き冷却されるため(特にDelrinまたはPOMの場合)、射出後にわずかな収縮が発生します。

放出時に、過剰な熱の大部分はすでに放散されており、収縮の大部分が発生しています。 部品は、温度と水分含有量が周囲の環境と一致するように安定するまで、数時間または数日間、ごくわずかに収縮し続ける場合があります。 結果として、一貫性と適切な部品の安定化を維持するために、寸法検査は部品の排出後少なくともXNUMX日待つ必要があります。

プラスチック射出成形部品の収縮単位は、0.00リニアインチあたり0.001分の020インチ(0.006X / in / in)で表されます。 一般的な収縮率は、材料、壁の厚さ、冷却速度、およびその他の変数に応じて、XNUMX / in/inから.XNUMX/in / inの間で変化し、平均は約XNUMX / in/inです。

モデルと金型での補正

収縮を計算するとき、ツーリングエンジニアは金型ツーリングを1.00倍にスケーリングするだけです。 CAD以前の時代には、エンジニアは、図面上のすべての数値に1.00Xを掛けるだけで部品を拡大することにより、収縮を補正していました。 ICOMoldでは、収縮補正は金型製作段階で行われるため、安定化された部品の寸法はCADモデルの仕様と部品の印刷に一致する必要があります。 つまり、部品の仕様がモデルに適合するように収縮を補正します。

プラスチック射出成形 収縮率は壁の厚さによっても異なります。 材料サプライヤーは通常、材料の収縮範囲を指定する材料データシートを提供します。 例:壁の厚さが0.005インチの場合、0.007〜0.100 / in/in。 同様に、検証および検査中に壁が0.100インチであった場合、パーツはそれらの壁に沿って平均0.006インチの収縮を持つと予想されます。 公差の厳しい部品を開発する場合、最終部品がモデル仕様を確実に満たすように、工具設計段階で収縮率を考慮することが絶対に重要です。

収縮補償の微調整

成形業者は、材料の密度、つまり、材料を詰める固さ、および金型内の冷却期間の長さを調整することにより、部品の収縮を微調整できます。 部品が大きい場合、公差が重要である場合、または新しいまたはエキゾチックな材料が使用されている場合は、生産を開始する前に常にテストショットを実行することをお勧めします。

多くの射出成形機には、廃止されたツールの巨大なラックがあります。 優れた解決策は、成形施設に連絡して、部品のサイズ、形状、および壁の厚さが部品にいくらか似ているものを見つけることです。 少額の料金で、成形業者は希望の樹脂を金型に注入し、部品を使用して、製品と同様のプロファイルで材料の正確な収縮を計算します。 このソリューションは非常に有益であり、実行するために余分な時間と投資を費やす価値があります。これは、部品が許容範囲外であるためにツールを再加工または廃棄するよりもコストが桁違いに安いためです。

非対称収縮

ポリマーの化学組成は複雑であるため、プラスチック材料が異なれば、動作も異なります。 したがって、工具開発の前に材料のデータシートを確認することが重要です。 非対称収縮特性を持つ材料には、さらに複雑な層が追加されます。 これらは、ある方向と別の方向で収縮が異なるプラスチックです。

たとえば、長いガラス繊維で満たされたポリマーは、縦(流れ)方向よりも横(横)方向に収縮します。 これは、金型設計者にとって興味深いジレンマをもたらします。 材料サプライヤーのドキュメントには、X軸とY軸の収縮率が異なると記載されています。アイスキャンデーの棒や定規のような長くまっすぐな部品では問題になりませんが、複雑な形状の部品では難しい場合があります。

穴とフローフロントがさまざまな角度で交わり、パーツのさまざまな場所でさまざまな方向に走るなど、パーツが複雑な場合、正確に計算してモデル化することは不可能です。 結果をモデル化するための時間とコストは、たとえそれが望ましいレベルの信頼性/信頼性で実行できたとしても、費用がかかり、不必要な研究になるでしょう。

たとえば、複雑さは丸い穴のような単純な形状にまで下がります。 それらは、溶融プラスチックの流れとそれに続く材料内の繊維の方向に対する収縮のために、ツール内で楕円形になります。 コアピンなどの標準部品は使用できませんでした。

金型収縮の近似値は、縦方向収縮と交差収縮の間の収縮を平均化することにより、成形品全体に適用されます。 これにより、最初のラウンドでの適切な近似が可能になり、結果にばらつきが生じる可能性があるため、すべての関係者がアプローチを承認する必要があります。 次に、材料の流れと収縮の分析に基づいて、最初のショットの後に重要な機能が変更または追加されます。

肝心なのは、厳密な公差が非常に重要な場合は、非対称収縮樹脂を避けるようにすることです。

プラスチック射出成形の収縮痕の原因

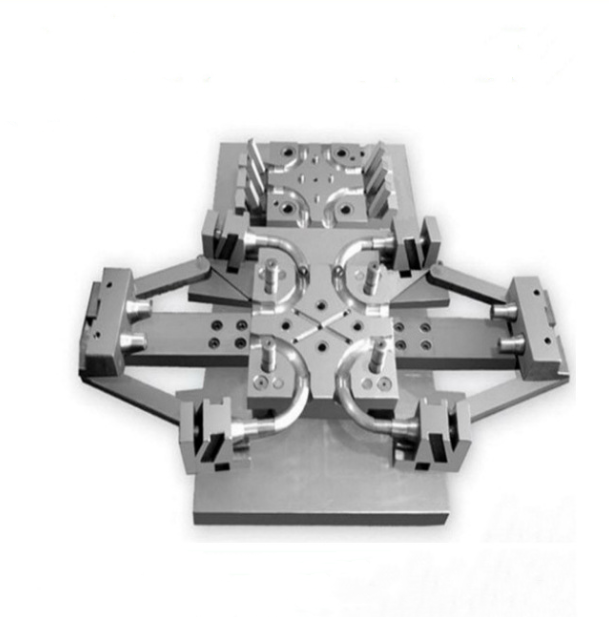

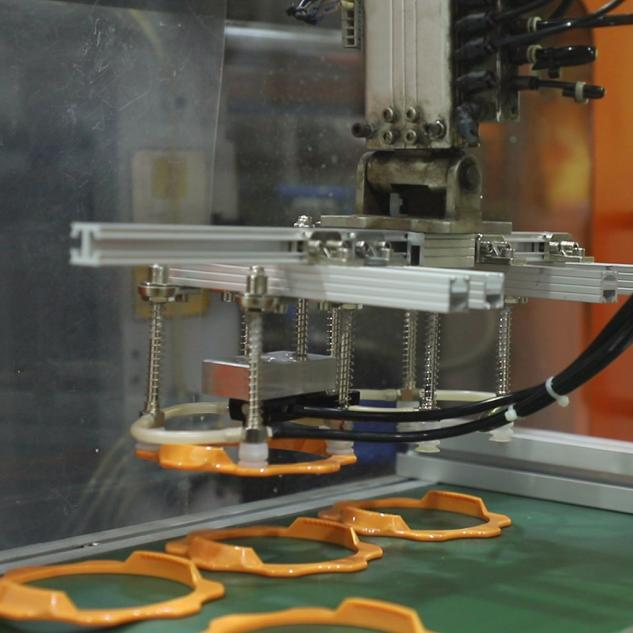

プラスチック射出成形中に収縮マークを形成する理由には、処理方法、コンポーネントの形状、材料の選択、プラスチック金型の設計など、XNUMXつ以上の理由が考えられます。 形状と材料の選択は、多くの場合、原材料の供給元によって決定され、簡単に変更することはできません。 ただし、金型メーカー側の金型設計には、プラスチック射出成形加工の収縮に影響を与える可能性のある多くの要因があります。 冷却ランナーの設計ゲートタイプとゲートサイズは、さまざまな効果を生み出す可能性があります。 たとえば、パイプゲートなどの小さなゲートは、テーパーゲートよりもはるかに速く冷却されます。 ゲートでの早期冷却により、キャビティ内の充填時間が短縮され、収縮マークの可能性が高くなります。 成形作業員にとって、加工条件を調整することは、プラスチック加工の収縮問題を解決する方法です。 充填圧力と時間は収縮に大きく影響します。 部品が充填された後、余分な材料は、材料の収縮を補うためにキャビティを充填し続けます。 充填段階が短すぎると、収縮が激しくなり、より多くのまたはより大きな収縮マークが生成されます。

RJC 2002年に設立され、エンジニアリングサービスや技術製造などに従事しています。 ラピッドプロトタイピング, 金型製造、射出成形、および CNC加工.CNC機械加工.RJCはベンダーの良い選択です。

クリック:https://rjcmold.com/contact-us/

お問い合わせを送信します。