フロー マーク (フロー ラインまたはウェルド ラインとも呼ばれる) は、製造工程で発生する可能性のある一般的な欠陥です。 プラスチック成形部品。 これらは成形部品の表面に目に見える線や縞として現れ、その美観や機械的特性に悪影響を与える可能性があります。 フローマークの形成にはいくつかの要因が関与します。 プラスチック金型:

金型設計: 金型の設計は、フローマークを防止する上で重要な役割を果たします。 ゲートの配置が不十分または不適切であると、フロー フロントが収束し、フロー マークが発生する可能性があります。 金型キャビティへのスムーズかつ均一な充填を確保するには、ゲートのサイズと形状を最適化する必要があります。

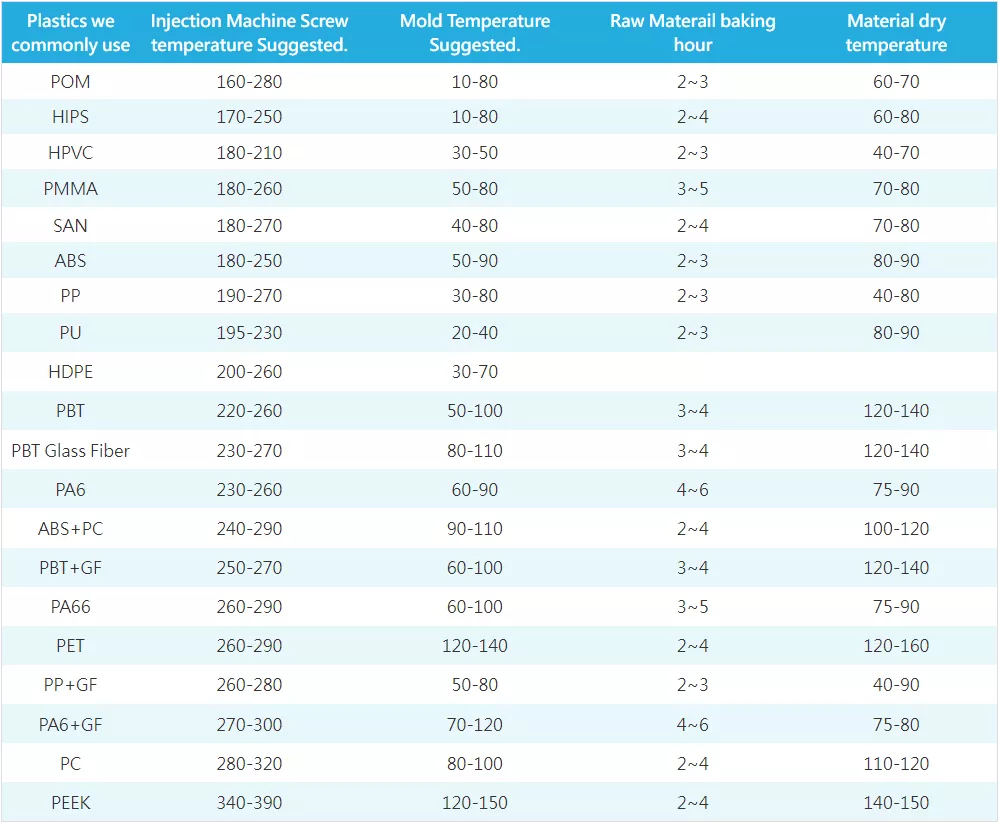

材料の選択: プラスチック材料の選択は、成形中の流動挙動に影響を与えます。 溶融粘度が高い材料は、金型キャビティにスムーズに流れ込むことが難しいため、フローマークが発生しやすくなります。

溶融温度: 溶融温度が不適切であると、流れが不安定になり、フローマークが発生する可能性があります。 適切な流れと保圧を確保するには、材料の処理ガイドラインに従って温度を設定する必要があります。

射出速度と圧力: 射出速度と圧力が不適切であると、フロー パターンが急激に変化し、フロー マークが発生する可能性があります。 均一で制御された流れを実現するには、これらのパラメータを最適化することが不可欠です。

壁の厚さ: 成形品全体の肉厚にばらつきがあると、フロー マークが発生する可能性があります。 厚さが急激に変化すると、材料の流れや冷却速度に差が生じ、目に見える線が生じます。

金型温度: 金型温度が不適切だと、プラスチックの冷却速度に影響し、フローマークが発生する可能性があります。 均一で適切な金型温度を維持することは、一貫した部品品質を達成するために重要です。

パーツの形状: 薄いセクションや複雑な形状を備えた複雑な部品の形状では、スムーズな流れを実現するのに課題が生じ、フロー マークが発生する可能性があります。

冷却速度: 急速冷却 プラスチック材料 フローマークの原因となる可能性があります。 この影響を最小限に抑えるには、金型内の適切な冷却チャネルと制御された冷却速度が必要です。

射出速度の推移: 高速から低速への移行など、射出速度の急激な変化により、移行点でフロー マークが発生する可能性があります。 影響を最小限に抑えるために、段階的な移行が推奨されます。

金型の通気: 金型の通気が不十分だと空気やガスが閉じ込められ、充填が不完全になり、成形品の表面にフロー マークが発生する可能性があります。

フローマークを防ぐには、設計および成形プロセス中にこれらすべての要素を慎重に考慮することが重要です。 モールド フロー シミュレーション ソフトウェアを使用して、潜在的なフロー マークを予測し、成形品を最適化することもできます。 金型設計と加工 それに応じてパラメータを変更します。 金型の定期的なメンテナンスと検査は、フローマークの原因となる可能性のある問題を特定し、迅速に対処するのにも役立ちます。